CJDJ-B 齿轮范成仪使用说明书

概述

渐开线齿轮的齿廓是一条渐开线,其形成的过程是一直线在圆周上滚动而无任何滑动时,直线上的点所画出的曲线(包括线)就是渐开线。根据这个原理,设计出用直线齿条刀具加工渐开线齿轮机床。

渐开线齿轮范成仪就是根据这个原理设计的。齿板是齿条刀具,其中线与齿轮分度相切,使用本范成仪做实验有以下优点:

掌握用范成法制造渐开线齿轮的基本原理,观察齿廓形成过程。用该范成仪加工齿轮,渐开线齿轮齿廓的加工过程理解直观、具体、简便。

2、进一步掌握渐开线齿轮的几何计算。

3、对“模数”这个词,可产生大小、形状等具体概念。

4、对齿轮产生根切的原因及避免根切的方法有真实的理解。

5、对齿轮根切后的齿形有直观的认识。

6、对齿轮变位方法和计算有明确的理解。

7、分析比较标准齿轮和变位齿轮的异同点。

8、掌握用游标卡尺测定变位齿轮参数的方法。井熟悉变位齿轮上各个参数之间的关系。

9、可提高学员对齿轮研究的兴趣。

二、设备和工具

1.齿轮范成仪;

2.剪刀、自备圆规、三角板、红兰铅笔、小刀、游标卡尺、齿轮模型

三、齿轮范成原理和方法

范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的。加工时其中一轮为刀具,另一轮为轮坯,它们保持固定的角速比传动,完全和一对真正的齿轮互相啮合传动一样,同时刀具沿轮坯的齿宽方向作切削运动,这样制得的齿轮的齿廓就是刀具刀刃在各个位置的包络线。若用渐开线作为刀具齿廓,则其包络线亦为渐开线。由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的各个位置记录在绘图纸上,这样就清楚地观察到齿廓范成的过程。

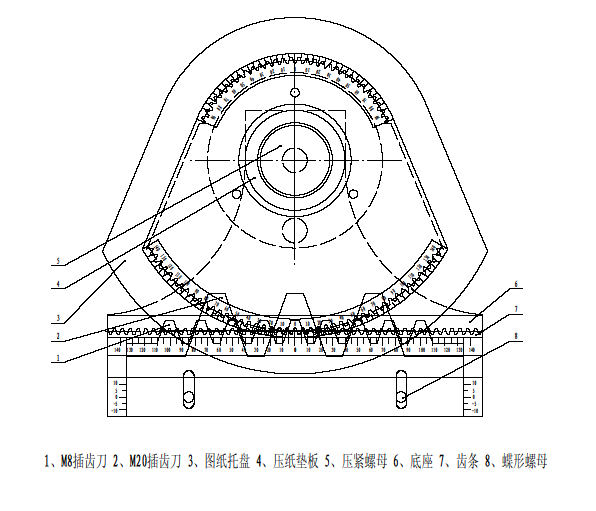

四、范成仪结构(如下图所示)

五、范成仪主要参数

齿轮范成仪所用刀具模型为齿条插刀,仪器构造如图:

范成仪配有两块齿板;一块 m=8 , Z=30,d=240 另一块 m=20 , Z=12,d=240

齿形角 α=20° 齿高系数 h=1

工作齿高 hw=2m 齿距 P=πm

径向间隙 c=0.25m 齿根圆角半径 Pr=0.38m

范成仪分度圆直径 d=240mm

使用方法

横向移动齿条7(连同齿轮插刀,图纸托盘同步转动,用铅笔在齿板侧面画出轮廓线,逐次微移,每移一次画一次,直到齿板移出基圆盘为止,纸面上就画出了渐开线齿形。

齿条插刀以上下移动,当齿板中部刻线对准标尺“0”时,所画齿形就是没有变位的正常齿形。

齿条插刀向上移是负变位,向下移是正变位。在标尺上移动量等于变位系数乘模数。

实验步骤

3、计算消除根切的最小移距系数Xmin

Xmin=(Zmin-Z)/Zmin Zmin=17

4、取变位系数X,且进整到小数1位 X=m

X≥Xmin

5、计算移距量Xm

6、计算被加工齿轮主要参数

| 标准齿轮 | 变位齿轮 | |

| 周节 P | ||

| 模数 m | m=P/π | m=P/π |

| 齿数 Z | Z=d/m | Z=d/m |

| 分度圆半径 r | R=d/2 | R=d/2 |

| 基圆半径 rb | Rb=r cos α | Rb=r cos α |

| 齿顶圆半径 ra | Ra=m/2(Z+Zha*) | Ra=m/2(Z+Zha*) |

| 变位系数 X | 0 | X≥Xmin=Zmin-Z/Zmin |

| 移距量 Xm | 0 | Xm |

取一张A4图纸,画出中心线及齿轮的r , rb , ra , 将图上阴影部分剪掉(见下图)

8、安装纸轮胚到范成仪图纸托盘4上,用压纸垫板5压紧。

在右1/4纸胚的中部范成产生根切的标准齿轮齿形。

在左1/4纸胚的中部范成产生正变位的变位齿轮齿形。

[注]:1)以上为m=20齿板的范成齿形步骤。当使用m=8齿板时,步骤与其完全相同,只是纸轮胚可分成三等分右边为负变位。中间不变位,左边正变位,范成后可以看出:

齿轮模数都相同时,由于不同变位齿形的变化;

虽然齿数Z>Zmin,当负变位大时也要根切。

八、齿轮参数测定的原理与步骤

1、说明一渐开线直齿圆柱齿轮的基本参数有:齿数Z、模数m、齿顶高系数、分度圆压力角和变位系数)X等。而这些参数则可通过用游标卡尺测得的数据计算出来的。

2、基圆周节Pb和基圃齿厚Sb的测定:

先用游标卡尺的一对卡脚卡住k个齿,如图1所示k=2。使两个卡脚切于齿廓的工作段。图中切于a、b两点,这时测得的公法线长度为Wk毫米。然后再卡住(k+1)个齿也要两个卡脚切于齿廓的工作段,这时测得齿廓间的公法线长度为wk+1毫米。从渐开线性质可知:齿廓间的公法线长ab与所对的基圆上园弧aobo的长度相等。因此卡住k个齿的公法线长Wk为:

Wk=(k-1)Pb十Sb…………………………………………………………(1)

式中:K—跨齿数,计算公式

Pb--~齿在基圆上的周节,称为基节。

Sb--轮齿在基圆上的齿厚。.

卡住(k+1)个齿的公法线长Wk+1为

Wk+1=KPb+Sb………………………………………………………(2)

解(1)(2)式即可求得Pb与Sb为:

Pb = Wk+1—Wk

Sb = wk+l—KPb = KWk—(k—1)Wk+1,

根据求得的Pb可按下式算出模数

由于式中的可能是15o,也可能是20o,故分别将的两个值代人上式,算出两种可能的m值。然而一只齿轮分度圆上的m只可能有一个值,而且是标准值,因此最接近于该两种数值的模数标准值即为所测齿轮的m值。由于制造、测量过程中不可避免地存在着误差,从公式算出的m值与标准值之间往往有偏差,但这些偏差总是比较小的,因此可以根据计算值来确定其标准值。

从以上的计算,求得的Sb应适合下列的计算式

3、顶圆直径da和根圆直径df的测定

(1)当Z为偶数时,可用游标卡尺直接量出da与df。如图3—(a)

(2)当Z为奇数时,则可间接测出da与df。如图3—(b),其计算式为:

4、测量时注意事项:

(a) Wk,Wk+1,da,df,dk,H1,H2须测量三次取其平均值。

(b) 读数或计算值须精确到小数点后2位。

(c) 测量Wk,Wk+1时两卡脚必须与齿廓的渐开线部分相切。