一、实训目的

(1)掌握三相异步电动机线圈的绕制过程。

(2)熟悉线圈短路测量仪的使用操作。

(3)熟悉线圈圈数测量仪的使用操作。

(4)熟悉线圈头尾去漆皮的方法和检查绕制后线圈的目的。

二、实训器材

千分尺、线规、刮线刀、绕线机、万能绕线模、万用表、线圈测量仪。

三、注意事项

(1)绕制线圈时,操作者需戴干净的纱手套,以免弄脏弄破漆包线。切忌独手放线,因为手上有油渍汗迹,这些脏物也会影响线圈的绝缘。

(2)用绕线机绕线时,不要转得太快。太快容易发生拉断漆包线或排列不齐,发生导线交叉等现象。通常,绕线时的速度为 150~200r/min 为宜。

(3)绕线时要求拉力均匀,不论是用紧线夹还是人手放线、排线,均不可拉线过紧或过松。要求导线在绕线模心上排列整齐、紧密,不得有交叉现象。

(4)绕制线圈时必须使导线排列整齐,避免交叉。因为交叉导线会增大导线在铁芯槽中的面积,使嵌线困难,而且容易造成匝间短路。

(5)线圈的匝数必须合符设计要求,不可过多,因为多了不仅浪费铜线,而且会因过多而使槽内容纳不下,并使漏抗增大,功率因数降低。

(6)三相绕组匝数必须相等,倘若有一相不等,则会造成三相电流不平衡,也会使三相电动机性能变坏。

(7)导线的线径必须符合设计要求。粗了,嵌线困难,同时也浪费线材:细了,不仅容易拉断、拉细,而且会增大三相电动机绕组的直流电阻,直接影响三相电动机的运行性能。

(8)绕线时必须尽量保护导线的绝缘层,不允许有丝毫的破损,否则就会造成线圈的匝间短路故障。

(9)导线的接头或损伤,在每组线圈中不得超过一处:每相绕组中,不得超过两处:在每台三相电动机中,不得超过四处。接头必须在线圈端部,不允许交接头留在铁芯槽内。

(10)如果一组线圈是不等节距时,应将最小节距线圈列为第 1 只,然后顺次排列绕线。

(11)为了便于多线并绕,转轴可以适当长些,在绕制线圈时必须用紧线夹把导线夹紧,以便把导线拉直、拉紧。紧线夹应垫有浸过石蜡的毛毡,并调整夹的夹紧程度。

四、实训步骤

1.三相电动机定子线圈绕制的要点和过程

线圈的绕制一般在绕线机上进行。线圈绕制的形式有两种:一种是一相线圈连接,所用线模数量大,适用于大规模制造,也用于单层链式电动机修理;另一种是目前电动机绕组修理中普遍采用的极相组连绕。

1)绕制前的准备

(1)准备好漆包线。根据三相电动机原用电磁线的型号、线径,或根据重新设计的线圈所选用的导线,取出线材,检查牌号、线径和并绕根数,应正确无误后才装上放线架。

(2)检查绕线机械。线圈通常是在绕线机上利用绕线模来绕制的。在正式绕制线圈之

前必须认真检查绕线机的计数装置是否能正确计数,同时也要确定自己选用显示器的 X 1

还是 X 10 档记录,操作机构是否灵活、可靠,接地是否良好,安全是否有保障,有必要的

话还可以进行试绕。

(3)试绕试嵌:

① 从放线架抽出导线,平行排列(并绕时)穿过浸蜡毛毡压线板经模夹板引出线槽,

预留一定引接长度后,缠绕固定在左边轴(即俗称的“左手挂线”)上;用万用绕线模绕线,

须将绑扎线先放入绕线模的扎线槽内,再把漆包线线头固定在绕线机转轴上。

② 摇动绕线机,先绕一个线圈或数匝,按要求往槽内嵌,检查端部是否过长或过短,

嵌线是否困难。如果过长或过短,应调整线模的尺寸至大小合适才可正式绕制线圈。

2)线圈绕制操作步骤

1)按规定的规格,根据一次连绕的个数、组数及并绕根数剪制绝缘套管,依次套入

导线。

(2)经过上述试制满意后,就可按此方法绕制第一个线圈,将导线始端按规定留出适

当的长度嵌入绕线模的引出线槽内并使之固定,导线在槽内自左至右排列整齐,不得有交叉

现象,待绕至规定的匝数为止。

(3)留出连接线,移出近处的一个绝缘套管,按规定留出连接线长度并予以固定。

(4)引入扎线,将扎线引入绕线模扎线槽内,并依次扎紧。

(5)按规定长度留出末端引线头,并剪断导线。

6)拆下绕线模,取出线圈,将线圈整齐地放置好。

(7)按此步骤绕完其余线圈。

相关说明:

(1)连绕处理。如果是连绕,不要把导线剪断,只是把导线通过隔板的过线槽,在第二个模心上先绕一圈(匝),然后再放扎线,绕足匝数(包括先绕的上匝)后,将线圈扎好,再过模,依此类推。线圈绕满规定的匝数之后,留足尾线接线长度(为了区别于“挂线端”宜在线圈末端套上蜡管作记号),并剪断尾线。

(2)极相组的线圈连绕时,过线不宜用套绝缘管,每相的线圈连接时,极相组之间,

有的用中间套管套着,也有的连接线在绕组内部通过,不用套管。

(3)用嵌入绕线模夹板扎线槽内的绑扎线扎好线圈。

2.线圈头尾去漆皮的方法

绕制好的线圈或线圈组的头尾端,必须去掉漆皮即去掉绝缘层,才能连接和测试。除去

漆皮的长度由线径大小、接头的长短而定。除尽漆皮的方法有以下几种:

1)线刀刮漆皮

漆包线上附着一层较薄但很结实的漆皮,为了去掉它,可采用火烧,但火烧会使铜导线

变软,影响导线的机械强度,在电动机修理中一般不采用。 较简单的方法是用刮线刀来刮。刮线刀外形酷似指甲剪,刮线操作方法:左手握住漆包线,右手持刮线刀,让刀刃“咬”住线头的定长度,顺线往下一拉,漆皮便掉了下来,然后再“咬”住线头的另一处刮,直至线头全部呈现铜的本色为止。 如果没有刮线刀,也可用断锯条来刮线。利用锯条的断口来刮去漆皮,操作没有刮线刀方便,但只要细心,也能将漆皮刮尽刮好。

2)化学除漆

采用化学除漆,其制作方法如下:

甲酸(又名蚁酸,工业用,浓度为 88%) 6g

香蕉水 1g

白蜡(防止液体蒸发) 适量

将上述药品按重量比配备,放至玻璃或陶瓷器皿里,加热到 85℃~90℃,使溶化了的

白蜡浮在液体上面达 100mm 厚。 把待去漆皮的线头线尾浸在上述溶液中(深度由去皮的长短决定),大约浸 3 分钟,漆层便与铜线分离。取出线头,用布擦掉残留液和漆皮即可。 这种溶液具有很强的腐蚀性,并有较大的剌激味。操作中,必须戴好口罩、眼镜、手套等劳保用品,不可让手和皮肤直接触及去漆溶液,以免受伤。万一有微量的去漆溶液溅到皮肤上,可立即用清水冲洗。此方法不适合学生实训使用,这里只是作为日后大规模使用的一个简单介绍。

3)电动刮线机去漆 采用漆包线电动刮线机去漆,操作十分方便:将待去漆皮的线头插入电动刮线机的“口”中,按动开头,漆皮便立即去掉。

3.线圈的检查

绕制好的线圈必须进行检查,才能将所存隐患在嵌入铁芯槽之前得以解决,从而避免了

返工,也就提高了工作效率。具体检查方法如下:

1)眼看

手持线圈到光线好的地方仔细观察有无漆皮破裂处,如有怀疑,可用放大镜观察。对有

裂纹的线圈,如裂纹在线圈端部,可以用毛笔蘸绝缘漆进行涂补;如裂纹处在有效边(直边)

上,则此线圈不可使用。

2)用表测量

如遇到线径较细、匝数较多且不易有肉眼观察的线圈,可用数字万用表的低阻档来观察

线是否折断。并与正常的线圈比较,检查是否短路。还可用清水检查线圈是否有漆皮受损现

象,用盆盛清水,把线圈放在清水中,线头在水外(注意线头不要弄湿),使用万用表的高

阻档,红笔接线圈露在水外的线头,黑笔放在水中。线圈正常时,表显阻值在 500KΩ~∞,

有漆皮破损时,等于导线与水接通,表显阻值在几 KΩ甚至更低,且黑表笔离线圈漆皮破损

处越近,电阻越小。此方法有一定的危险性,不建议学生实训时使用。

3)用线圈短路测量仪﹨线圈圈数测量仪检查

用仪器检查三相电动机的线圈,既快又准确。仪器不仅能检查线圈有无破损引起的匝间

短路,而且能准确地测出线圈圈数。我司实训设备配备线圈短路测量仪及线圈圈数测量仪,

使学生在实训过程中,同时掌握新设备的使用,又能简单、科学快速完成实训课程。

4.三相电动机线圈绕制完后的检查

当三相电动机线圈绕制检查完毕后,不仅要学会记录线圈测量时的数据,还要清理、整

顿实训作业现场,等老师检查电机线圈绕制的效率和质量,听取并记录实训指导老师的指导

意见。

五、实训完毕

当实训课程完成时,学员不要马上离开,而应作好当天该课程的实训记录,断开设备的

所有工作电源,收拾好实训器材及实训工具,整齐摆放到实训指导老师规定的位置。等老师

检查后,方可有序地走出实训教室。

实训五 三相异步电机的绕组的接线实训

一、实训目的

(1)掌握三相异步电动机定子绕组重绕后的连接方法。

(2)掌握三相异步电动机定子绕组重绕后的一、二次接线。

(3)熟悉焊接工艺、焊料使用及注意事项。

二、实训器材

砂纸、电烙铁、焊条、焊药、焊锡、压线钳、铜鼻子、压接钳。

三、注意事项

(1)在对定子绕组进行端部造形进,喇叭口直径大小要合格,不能锤成歪嘴口或扁嘴,

偏向某一边都不合适。这样会影响定子散热通风,甚至使转子放不进定子腔内。但是喇叭口

也不能很大,致使用线圈端部碰触机壳,影响绝缘性能。

(2)修剪相间绝缘纸,应使绝缘纸边缘高出线圈 3~5 mm。修完后把转子放进定子腔内

试一下,观察线圈和转子的配合是否符合。

四、实训步骤

1.三相电动机绕组的接线

1)接线

绕组嵌线结束后,要将其连成三相绕组,同时将各相端部绕组的始末端引出,称为接线。接线分为一次接线和二次接线。一次接线就是将一相中所有的线圈按一定原则连接起来成为一相绕组;二次接线即接引出线。

(1)对于一次绕组的接线要求是:一次接线必须保证槽内的电流方向与槽矢量星形图

相符。

① 一次接线的步骤:

· 将单个线圈按 60°相带分布连接成极相组。

· 连接同一相的极相组,使其成为各相绕组。

② 一次接线的要点:

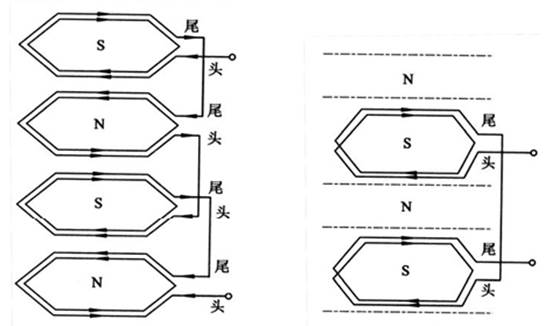

· 极相组的连接。在一个极下的,属于同一相的所有线圈串联在一起,称为一个极相组。为了保证三相电动机线圈连接之后,能形成 N 极和 S 极相间的排列,各极相组之间的连接,必须是头头相拉,如图 5-1(a)所示。但也有如图 5-1(b)所示的头尾相接,这时可以看到,同样是四极三相电动机,它只有两个极相组,因而它必须是头尾相接,才能形成四极的磁场,但此种接法通常用于单绕组多速三相电动机。在中小型电动机中,一个极相组内的线圈一般是连续绕制的,因此不用接头。

· 极相组的连接。在一个极下的,属于同一相的所有线圈串联在一起,称为一个极相组。为了保证三相电动机线圈连接之后,能形成 N 极和 S 极相间的排列,各极相组之间的连接,必须是头头相拉,如图 5-1(a)所示。但也有如图 5-1(b)所示的头尾相接,这时可以看到,同样是四极三相电动机,它只有两个极相组,因而它必须是头尾相接,才能形成四极的磁场,但此种接法通常用于单绕组多速三相电动机。在中小型电动机中,一个极相组内的线圈一般是连续绕制的,因此不用接头。(a)头头和尾尾相接 (b)头尾相接

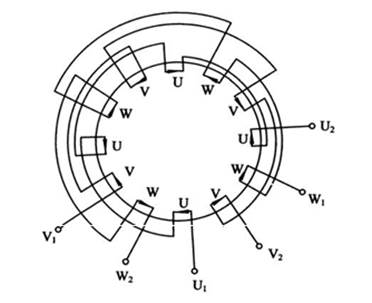

· 相绕组的连接。凡属于同一相的极相组绕组,才能彼此连接,在一相绕组中,处于相邻极下线圈的电流方向必须相反,即头与头、尾与尾连接。按顺序连接完毕后,用箭头标出每个极相组的电流方向,其箭头总是两两相对,如图 5-2 所示。

图 5-2 相绕组的连接草图

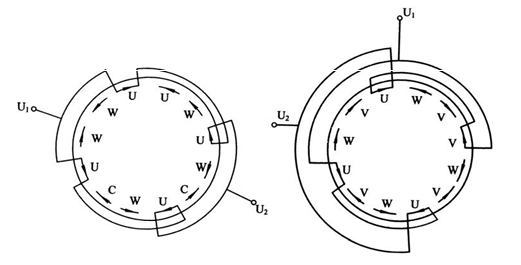

· 并联支路的连接。双层绕组中并联支路的连接原则是:各支路均顺着箭头方向连接,使得各支路箭头均是由相头到相尾;并联后各支路线圈组数必须相等。具体方法可采用底面并联或底线并联,如图 5-3 所示。

图 5-3 并联支路的连接草图

1)二次接线

绕组的二次接线是将三相绕组的始末端用电缆(或电线)引到接线盒,即接引出线。

(1)二次接线的步骤:

① 把引出线接到接线盒中的接线板上。

② 用不同的颜色区分头尾,且用 U1、V1、W1 标明绕组的始端,U2、V2、W2 标明绕组的末端。

(2)二次接线要点:

① 绕组的引出线尽可能靠近接线盒,以便缩短引出线,节约材料。

② 绕组引出线的远见格须按电动机的额定电流选择,见表 5-1。也可参照电动机原有

引出线的规格选用。

③ 绕组引出线一般采用铜接线头与接线板连接,并用绝缘套管加强引出线端部绝缘。

在连接时,还采用接线片接成 Y 形或△形接法。

④ 当三相绕组的始端和末端标记不能辨认时,可参照《实训十一》进行判别。

表 5-1 电动机绕组引出线截面

| 电动机功率/kW | 引出线截面/ mm2 | 电动机功率/kW | 引出线截面/ mm2 |

| 1.1 | 1 | 30~37 | 10 |

| 1.5~4 | 1.5 | 45~55 | 16 |

| 5.5~7.5 | 2.5 | 75~90 | 25 |

| 11~15 | 4 | 110~132 | 35 |

| 18.5~22 | 6 | 160 | 50 |

为避免线头连接处氧化和保证电动机绕组长期安全运行,一次接线与二产供销接线都要进行线头的焊接。

1)对线头焊接的技术要求

(1)焊接必须牢固。要有一定的机械强度,在电磁力和机械力的作用下不致脱焊、断线。

(2)接触电阻要小。与同样截面的导线相比,电阻值应相等或很小, 以免运动中产生局部过热。电阻值要稳定,运行中无大变化。

(3)焊接操作方便。要求焊接操作容易,不影响周围绝缘,且其成本尽可能低。

2)焊接前的准备工作

(1)配置套管。

(2)刮净线头

(3)搪锡

(4)绞线接与扎线。

3)焊接工艺要点

导线连接是将线头互相绞合,也可通电,但这是在绞合导线的表面传递电流。三相电动机经长时间运行,传递电流的导线表面会在空气中因发热而极易氧化,这些氧化物是不良导体,久而久之会成为绝缘体,从而造成三相电动机单相运行故障。因此,必须采用焊接工艺。 由于接头尺寸小,数量多,接线处空间狭窄,邻近绝缘物易损坏,而且不允许焊锡掉入线槽、绕组之中。因此,电动机绕组焊接难度较大,而且在确定焊接方法时,必须是在确保焊接质量的前提下,尽量选用通用性强、不具腐蚀性、不影响邻近线圈及绝缘性能,且经济而又间便的焊接方法。

3.端部造形

在全部线圈嵌完、端部相间绝缘垫好后,就须对定子绕组端部进行造形,俗称端部整形,即将端部做成一个喇叭口状。一手持橡皮锤,一手拿竹板压线圈端部,用锤敲打竹板,使线圈端部造成一个喇叭口。

4.定子端部的绑扎

在线圈嵌完之后,就可着手对定子端部进行统一包扎。 这是因为定子绕组虽说是静止

不转的,但由于电动机在启动和运转的过程中,线圈要受到电磁力和机械力的振动,所以必

须将端部包扎结实。一般是用绝缘套管套入作为绝缘,如接线头较大,则可用绝缘绸带包所。

为防止外力拉脱,引出线的线头要进行绑扎。绑扎方法不两种:一是把引出线、连接线及其

套管与线圈端部一起捆扎,这样绑扎较牢固;另一种是不与线圈直接捆在一起,而是把引出

线和连接线单独绑扎。

5.三相电动机线圈接线完毕后的检查

当三相电动机线圈接线检查完毕后,清理、整顿实训作业现场,等老师检查电机线圈接

线的效率和质量,听取并记录实训指导老师的指导意见。

五、实训完毕

当实训课程完成时,学员不要马上离开,而应作好当天该课程的实训记录,断开设备的

所有工作电源,收拾好实训器材及实训工具,整齐摆放到实训指导老师规定的位置。等老师

检查后,方可有序地走出实训教室。