变频器单容液位控制实验

一、实验目的1.了解单回路单容液位定值控制系统的结构与组成。

2.掌握单回路液位定值控制系统控制器参数的整定。

3.研究控制器相关参数的变化对系统动态性能的影响。

4. 了解变频器液位控制的特点。

二、 实验设备

1.过程控制综合实验装置—DDC控制模块

2.计算机及MCGS组态软件—DDC控制实验_ModBusRTU.MCG

3.实验专用线若干及RS485转232通讯线一根。

三、实验原理

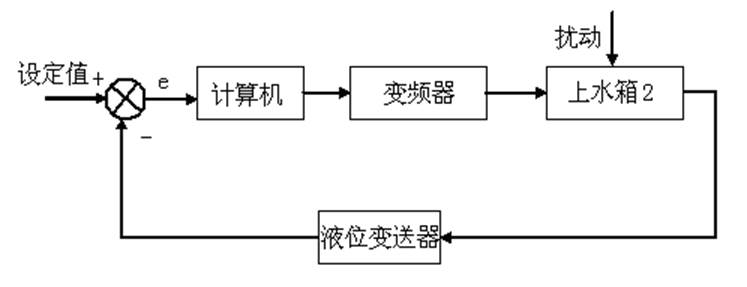

本实验采用计算机控制,将液位控制在设定高度。将水箱液位信号输出给计算机,计算机根据P、I、D参数进行PID运算,输出信号给变频器,然后由变频器控制供水系统的进水流量,从而达到控制设定液位基本恒定的目的。

单容水箱液位过程控制的方块原理图如图3.7所示。

图3.7 单容水箱液位过程控制原理图

四、实验步骤与内容

1.了解实验装置中的对象,流程图如图3.8所示, 以超声波液位信号举例。

图3.8 变频器支路液位控制流程图

2.按要求连接实验导线。

在传感器信号输出区域,将上水箱液位信号LT1用实验线连接到DDC控制模块的AI0信号输入端,正负一一对应。

将DDC控制模块输出信号AO0连接到执行器控制信号输入区的变频器控制信号端口,正负一一对应。

3.使用485转232通讯线将控制台侧边DDC通讯口 “COM1” 与上位机连接。

4.将手动阀门2V1、V3、V4打开,关闭2V2、2V3。

5.先打开控制台左侧的总电源开关,按“Start”按钮启动设备,再打开DDC电源开关。

6.运行计算机上的 DDC控制实验_ModBusRTU.MCG工程,选择“系统管理”下拉菜单中的“用户登录”,出现的界面如图3.10所示。

图3.10 “用户登录”界面

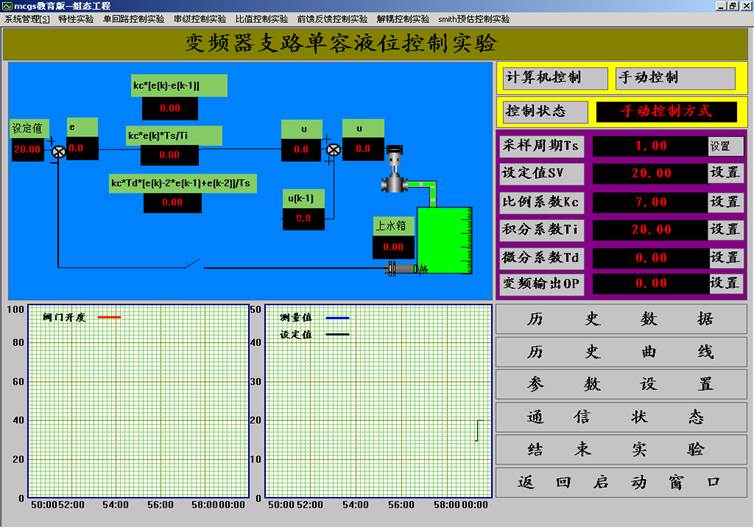

7.点击“确认”,用户登录完毕。选择“单回路控制实验”下拉菜单中的“变频器支路单容液位控制实验”。出现如图3.11所示的“变频器支路单容液位控制实验”界面。

图3.11 “变频器支路单容液位控制实验”界面

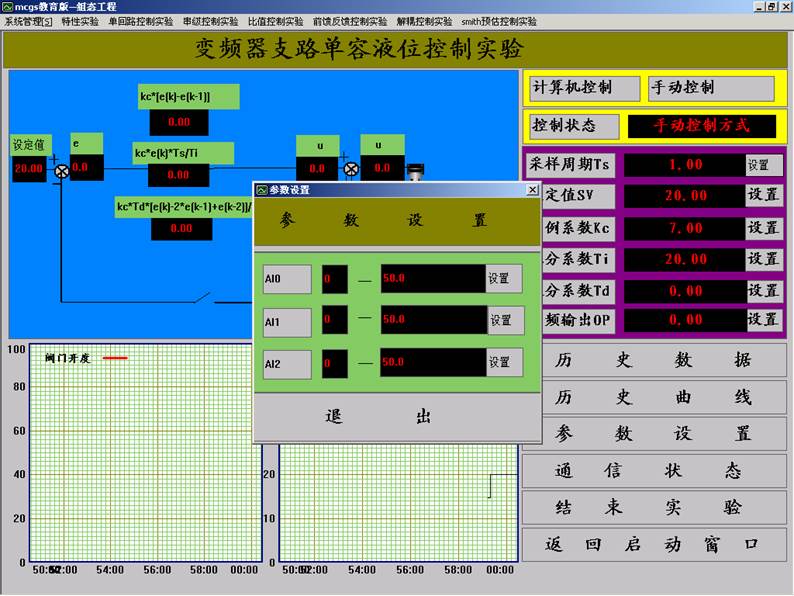

8.点击“参数设置”,出现的界面如图3.12所示。

图3.12 “参数设置”界面

9.将AI0设置为0 – 30。点击退出,参数设置完毕。

10.按本章第一节中的经验法或动态特性参数法整定调节器参数,选择PI控制规律,并按整定后的PI参数进行调节器参数设置。

Ts=1 (参考值)

SV=10 (参考值)

Kc=7 (参考值)

Ti=30 (参考值)

Td=0 (参考值)

11.选择计算机控制方式,在控制台上打开变频器电源开关,打开变频器启停开关

12.稳定后,分别适量改变调节仪的P及I参数,用计算机记录不同参数时系统的阶跃响应曲线。

13.分别用P、PD、PID三种控制规律,用计算机记录不同控制规律下系统的阶跃响应曲线。

14.实验结束后,停止变频器,关闭变频器电源,拆除实验线。

五、实验报告要求

1.画出变频器单容水箱液位定值控制实验的结构框图。

2.用实验方法确定控制器的相关参数,写出整定过程。

3.比较不同PID参数对系统的性能产生的影响。

4.分析P、PI、PID三种控制规律对本实验系统的作用。

六、思考题

1. 改变比例度δ和积分时间TI对系统的性能产生什么影响?