1、了解简单流量过程控制系统构成和涡轮流量计的特性

2、掌握流量控制方法

二、 实验设备

1.过程控制综合实验装置—仪表控制模块

2.计算机及MCGS组态软件—仪表控制实验.MCG

3.实验专用线若干及RS485转232通讯线一根。

三、 实验原理

根据设定的流量输给调节仪,用调节仪的输出来控制变频器,用流量计测出流量信号反馈给调节仪,由调节仪进行比较和运算输出给调节阀,从而最终达到管内流量的平衡。

四、实验步骤与内容

1.了解实验装置中的对象,流程图如图3-10所示。

图3-10 电动阀支路流量控制实验流程图

2、接好实验导线。

在传感器信号输出区域,将流量传感器FT1信号输出用实验线连接到智能调节仪I(addr:1)的 输入 1-5V 信号输入端,正负一一对应。

将智能调节仪I的 输出4-20mA 连接到执行器控制信号输入区的电动阀输入信号端口,正负一一对应。

3、使用485转232通讯线将控制台右侧面的仪表通讯口 “COM2” 与上位机连接。

4、将手动阀门1V1、V3、V4打开。

5、先打开控制台左侧的总电源开关,按“Start”按钮启动设备,再打开仪表电源。

6、运行计算机上仪表控制实验软件,选择系统管理菜单中的用户登录,登录用户。

7、选择单回路控制实验的电动阀支路单容液位控制实验。

8、如选用仪表控制则点击“仪表参数”,设置参数,

Addr=1 InP=33 OPt=4-20mA dPt=1

比例系数P=10,积分系数I=40, D=0 Ctl = 10

SCL=0 SCH=1200

OPL=0 OPH=100

CF2=0

9、选择仪表控制,给定设定值600L/h。

10、在控制台上打开电动调节阀开关、水泵开关。

11、待流量稳定后,通过以下方式加干扰:突增(或突减)设定值的大小,使其有一个正(或负)阶跃增量的变化。加入干扰后,水压力便离开原平衡状态,经过一段调节时间后,稳定至新的设定值。

12、分别适量改变调节仪的P及I参数,重复步骤11,用计算机记录不同参数时系统的阶跃响应曲线。

13、分别用P、PD、PID三种控制规律重复步骤4~8,用计算机记录不同控制规律下系统的阶跃响应曲线。

六、实验报告要求

1.画出单容水箱液位控制实验的结构框图。

2.用实验方法确定调节器的相关参数,写出整定过程。

3.根据实验数据和曲线,分析系统在阶跃扰动作用下的静、动态性能。

4.比较不同PI参数对系统的性能产生的影响。

5.分析P、PI、PD、PID四种控制方式对本实验系统的作用。

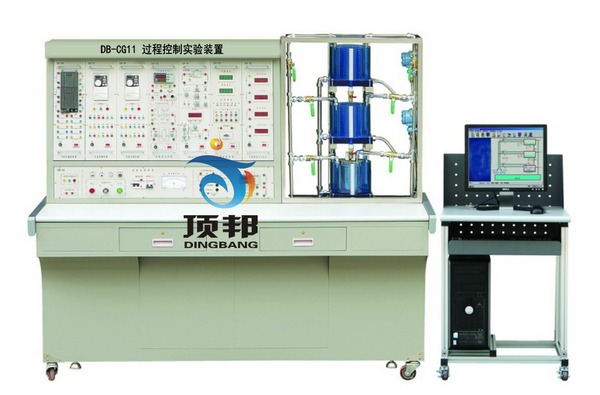

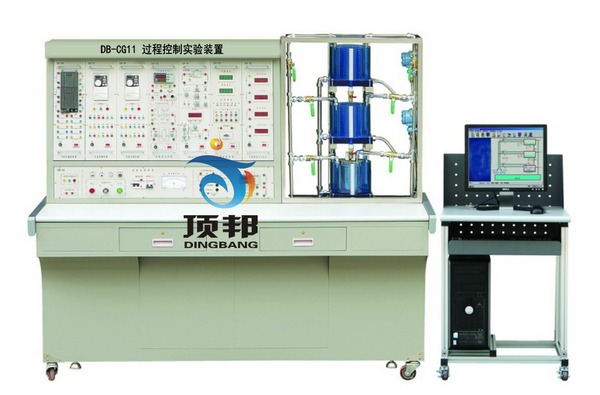

DB-CG11 过程控制实验装置

一、概 述

“DB-CG11过程控制实验装置”是本企业根据自动化专业及其相关专业教学的特点,吸收了国内外同类实验装置的特点和长处,经过精心设计、多次实验和反复论证,研发的一套全新的实验装置。

本装置可满足《自动控制理论》、《过程控制》、《自动化仪表》以及《传感器检测与转换技术》等课程的实验教学,除了能满足本、专科学生不同层次的实验教学要求,还能为研究生、相关专业老师和工程技术人员进行复杂控制系统、智能控制系统等方面的研究,提供了实验对象和实现的途径。

1. 本装置的各种功能均综合在一个实验台上,采用积木式结构,系统结构紧凑、造型美观大方、便于运输及实验室的多台布局。

2. 对象小型化、适应性强、综合性强,控制对象模型由不锈钢和有机玻璃水箱组成,实验水箱在屏右边能清楚看见,管道流程直观、清晰。

3. 参数全面,涵盖了液位、流量、压力、温度四大典型过程控制参数。

4. 小型(小功率)执行元件,它们是二个磁力驱动泵和一个电加热器,使整体结构更为紧凑、小型化。

5. 系统控制方式多样性

主要有智能仪表控制、PLC控制、两套磁力泵交流变频调速控制和单相移相调压控制等,并可组成不同的控制方式。

6. 安全保护齐全

设有电压型漏电保护器和电流型漏电保护器各一组;强电连接线及插座均采用全封闭结构,使用安全、可靠、防触电;强、弱电连接及插座分开,不会混插,避免错接线而损坏设备。

三、系统组成

本装置集多参数控制为一体,由过程控制对象、传感器、变送器、调节器、执行器、显示器和计算机(用户自配)等组成。

1. 控制对象的模型由上、中、下三个水箱及一个储水箱组成,上、中、下水箱由两台磁力泵供水。上、中两个水箱各装有一个扩散硅压力变送器来检测压力和液位;下水箱是一个复合式水箱,其中内筒不锈钢水箱中装有500W电加热器和PT100温度传感器。主管道上装有小型涡轮流量计(定做)、小型阀门和两台磁力驱动泵。水箱中的水位、压力、水温以及供水的流量都可以用于构成控制系统的被控参量。两台磁力泵中的任一台都可作为调节通道或干扰通道,模拟现场产生的干扰信号,以验证系统的稳定性和抗干扰性能。

2. 实验挂箱

本装置共提供五个实验挂箱,分别是GK02传感器输出与显示; GK-06面板流程图;GK07交流变频器(日本三菱)挂箱(配两个);GK08 PLC控制器(西门子S7-200)挂箱。

3. PC/PPI专用编程电缆线

4. RS232/485通讯转换器

5. 豪华型电脑桌

6. 计算机(用户自备)

7. 上位机软件

PLC编程环境软件为STEP 7-Micro/WIN32,它可以对S7-200的所有功能进行编程。上位机具有二种监控软件:

(1) MCGS工控组态软件(DEMO版):利用PC/PPI电缆线组成PLC与MCGS工控组态软件监控系统,以及利用RS232/485转换器组成智能调节仪与MCGS工控组态软件监控系统,可实现对被控对象过渡过程的数据采集和存储,数据曲线的动态显示和监控。MCGS工控组态软件还可以对控制对象的图形任意组态,动态显示,编制控制策略,输出实时曲线、历史曲线、实时数据、历史数据,打印工程报表,操作菜单设计等一系列强大的功能。

四、技术指标

1. 供电电源:单相三线220V±10% 50Hz

2. 整机最大功耗:<1kVA

3. 整机尺寸:172cm×73cm×160cm

五、基本实验项目

1. 实验装置的基本操作与仪表调试

2. 压力变送器的零点迁移和性能测试实验

3. 单容自衡水箱的对象特性测试实验

4. 双容自衡水箱的对象特性测试实验

5. 温度位式控制实验

6. 温度连续控制实验(智能仪表控制、PLC控制模式)

7. 智能仪表控制实验

8. 单容水箱液位PID控制实验(智能仪表控制、PLC控制模式)

9. 双容水箱液位PID控制实验(智能仪表控制、PLC控制模式)

10. 流量定值控制实验(智能仪表控制、PLC控制模式)

11. 单容水箱压力PID控制实验(智能仪表控制、PLC控制模式)

12. 单回路控制系统的质量研究

13. 串级控制系统连接实验

14. 液位串级控制实验

15. 单容自衡水箱的对象特性测试实验

16. 双容自衡水箱的对象特性测试实验

17. 单容液位控制实验——利用PC/PPI通讯电缆、MCGS组态软件(DEMO版)

18. 双容液位控制实验——利用PC/PPI通讯电缆、MCGS组态软件(DEMO版)

19. 流量定值控制实验——利用PC/PPI通讯电缆、MCGS组态软件(DEMO版)

20. 温度位式控制实验——利用PC/PPI通讯电缆、MCGS组态软件(DEMO版)

21. 温度连续控制实验——利用PC/PPI通讯电缆、MCGS组态软件(DEMO版)

22. PLC上下水箱液位串级控制实验——利用PC/PPI通讯电缆、MCGS组态软件(DEMO版)

23. 液位流量串级控制实验——利用PC/PPI通讯电缆、MCGS组态软件(DEMO版)

六、 配置清单:

| 序号 | 名称 | 规格型号 | 单位 | 数量 |

| 1 | 控制对象模型 | DB-CG11-1 | 套 | 1 |

| 2 | 控制屏 | DB-CG11-2 | 套 | 1 |

| 3 | 实验挂箱 | GK02传感器输出与显示 | 个 | 1 |

| GK-06面板流程图 | 个 | 1 | ||

| GK07交流变频器(日本三菱)挂箱 | 个 | 2 | ||

| GK08 PLC控制器(西门子S7-200)挂箱 | 个 | 1 | ||

| 4 | 实验导线 | 双圈安全插 | 个 | 若干 |

| 5 | 编程电缆 | 编程电缆及下载线 | 套 | 1 |

| 6 | PLC编程环境软件 | STEP 7 - MicroWIN V4.0 . SP6 | 套 | 1 |

| 7 | MCGS工控组态软件 | 套 | 1 | |

| 8 | 实训指导书 | 本 | 1 | |

| 9 | 豪华电脑桌 | 台 | 1 | |

| 10 | 塑钢凳子 | 个 | 2 |