滚动轴承性能测试分析实验台的实训之旅!

2024-06-28 06:27

滚动轴承性能测试分析实验台的结构设计旨在提供一个稳定、精确的测试环境,以模拟实际工作条件下轴承的性能。实验台的主要结构包括:

基础框架:用于支撑和固定所有组件,确保实验台的稳定性。

轴承安装座:用于安装待测试的滚动轴承,能够精确调整轴承的位置和角度。

加载机构:通过机械或液压方式施加轴向和径向载荷,模拟实际工作载荷。

旋转驱动装置:用于驱动轴承旋转,模拟轴承在运转过程中的工况。

润滑系统:提供适当的润滑条件,以模拟轴承在不同润滑状态下的性能。

2. 电源要求

实验台需要稳定的电源供应,以保证各电子设备和传感器的正常工作。具体要求包括:

电压范围:AC 220V ± 10%,50Hz。

功率需求:根据实验台配置和所运行测试项目的不同,功率需求会有所变化。

保护措施:应配备过流、过压、欠压等保护装置,确保电源供应的稳定性和安全性。

3. 保护配置

为保护实验设备和人员安全,实验台需配备以下保护措施:

紧急停止按钮:在发生异常情况时,可立即切断电源,停止所有动作。

过载保护:对加载机构、旋转驱动装置等关键部件进行过载保护,防止设备损坏。

防护罩:对旋转部件和潜在危险区域进行隔离,防止人员误接触造成伤害。

4. 实验机构

实验机构是实验台的核心部分,用于控制实验过程和记录数据。主要包括:

控制系统:通过PLC或计算机控制系统实现对实验过程的精确控制,如加载、转速、润滑等参数的设置和调节。

数据采集系统:使用高精度传感器实时采集轴承运行过程中的温度、振动、噪声等数据。

显示和存储系统:将采集到的数据实时显示在界面上,并自动存储到计算机中,方便后续分析和处理。

5. 传感器配置

根据测试需求,实验台应配备以下传感器:

温度传感器:用于测量轴承运行过程中的温度变化。

振动传感器:安装在轴承座或箱体上,用于测量轴承的振动情况。

噪声传感器:用于测量轴承运行过程中的噪声水平。

转速传感器:用于实时监测轴承的转速。

6. 数据处理

数据处理是实验分析的关键环节,主要包括:

数据预处理:对采集到的原始数据进行去噪、滤波等处理,以提高数据质量。

特征提取:从处理后的数据中提取出与轴承性能相关的特征参数。

性能评估:根据提取的特征参数对轴承的性能进行评估和预测。

数据分析报告:生成详细的数据分析报告,包括数据图表、评估结果等,便于用户理解和使用。

7. 实验应用

滚动轴承性能测试分析实验台可广泛应用于以下领域:

轴承制造厂家:用于新产品开发和质量控制,提高产品质量和竞争力。

科研机构:用于轴承性能研究和机理分析,推动轴承技术的进步。

教育机构:作为教学实验设备,用于培养学生的实践能力和创新意识。

维修与检测部门:用于轴承故障诊断和性能评估,为维修和更换提供科学依据。

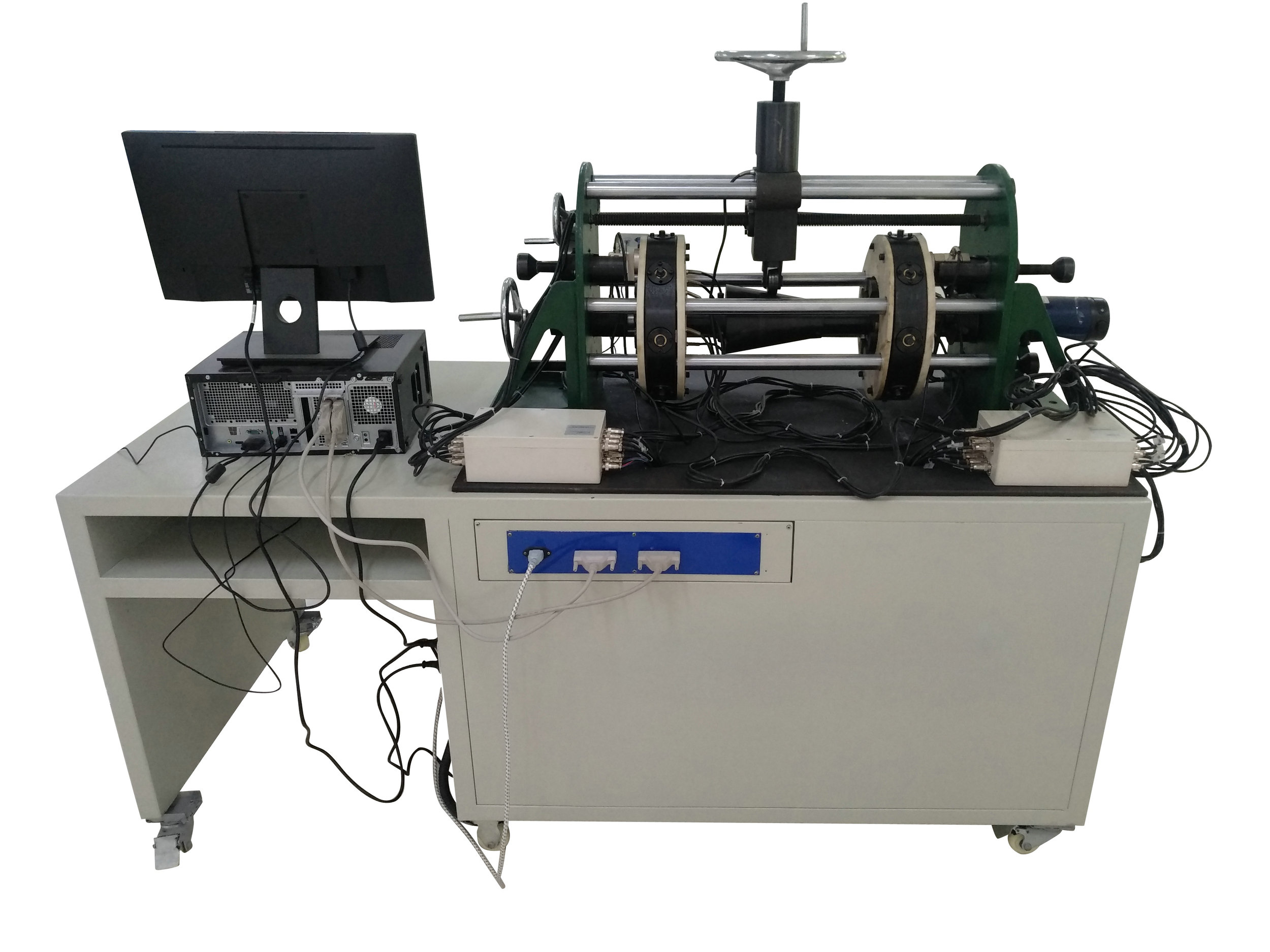

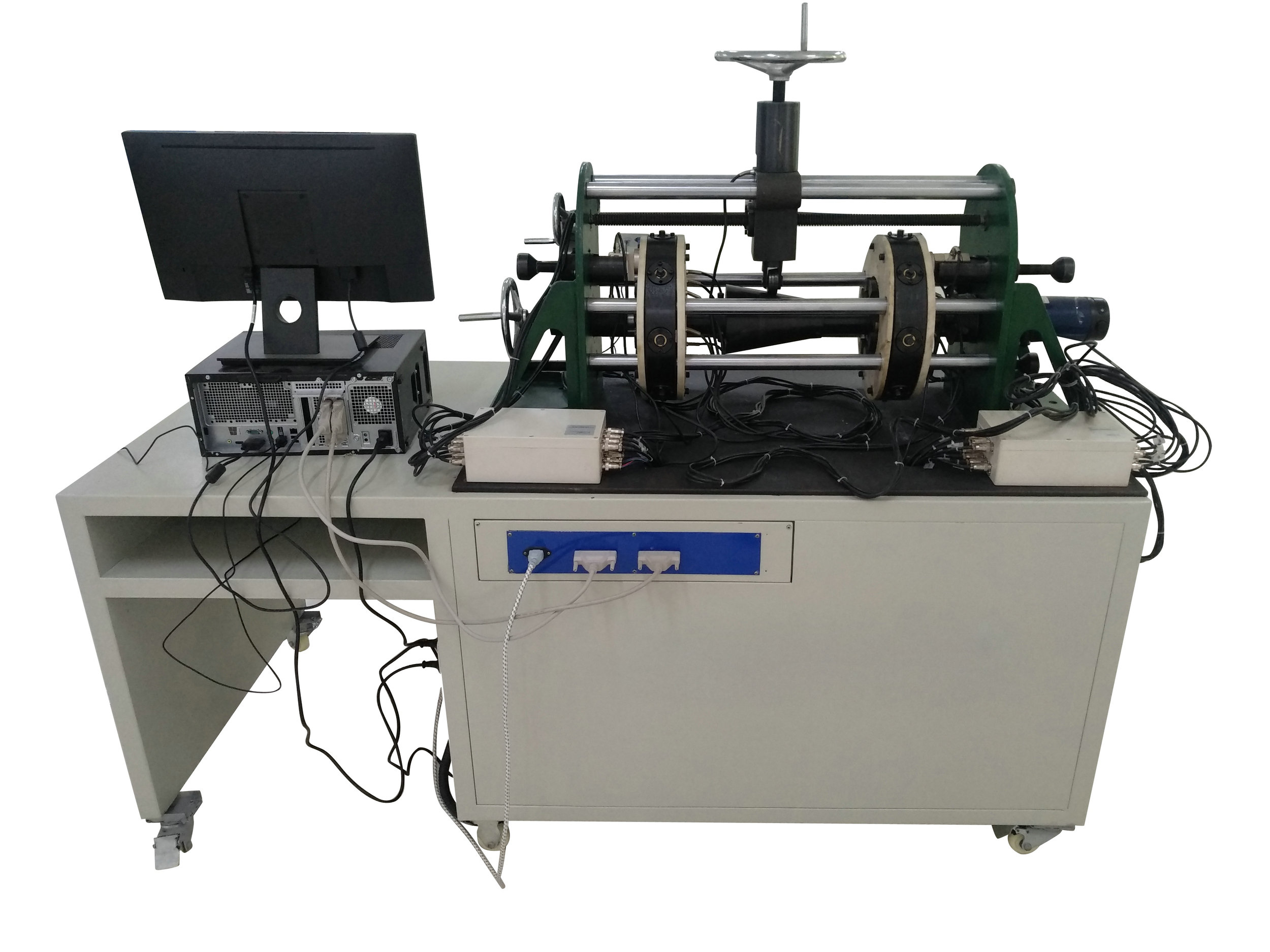

DB-LG12 滚动轴承性能测试分析实验台

DB-LG12 滚动轴承性能测试分析实验台为大专院校用于《机械设计》课程中滚动轴承综合设计、性能测试分析而开发的开放型、创新型、设计综合性实验的最新型教学实验设备。

1、让学生了解在总轴向和径向载荷作用下,滚动轴承径向载荷分布及变化情况,特别是轴向载荷对滚动轴承径向载荷分布的影响;

2、让学生了解滚动轴承元件上的载荷随时间的变化情况,掌握滚动轴承元件上载荷波动特性;

3、通过测试并计算滚动轴承组内部轴向载荷、轴向载荷和总轴向载荷,使

学生掌握滚动轴承组合设计的计算方法。

二.主要技术指标

1、滚动轴承公称直径:D = 50mm;

2、滚动轴承跨度:L = 300mm;

3、总径向载荷:P1 = 10000N;

4、总轴向载荷:P2 = 10000N;

5、左、右滚动轴承径向载荷传感器:50000N 0.05 16个;

6、左、右滚动轴承轴向载荷传感器:10000N 各1个;

7、电机功率:N = 180w;

8、外廓尺寸:1250×620×1350mm。

三.实验台组成及基本配置

1、 滚动轴承:2种(圆锥滚子轴承、深沟球轴承);

2、 可移动的滚动轴承座:1对;

3、滚动轴承、径向加载装置:1套;

(作用点位置可在0~130mm内任意调节);

4、滚动轴承径向载荷传感器:精度等级:0.05

量程:5000N,16个;

5、总径向载荷传感器:量程:10000N,1个;

6、 轴向载荷传感器:量程:10000N,3个;

7、微型电机:YYJ90—180w,N=180w,n = 10 r.p.m;

8、计算机测试软件光盘:1个;多媒体实验教学软件光盘:1个。左、右滚动轴承座可轴向移动,各装有轴向载荷传感器,可通过电脑或数 显测试并计算单个滚动轴承轴向载荷与总轴向载荷的关系;

四.性能特点

1、 配有一对可轴向移动的滚动轴承座;

2、左、右滚动轴承各装有16个径向载荷传感器,可通过计算机或数显测绘滚动轴承在轴向、径向载荷作用下轴承径向载荷分布变化情况;

3、可直接测量滚子对外圈的压力及变化情况,通过电脑测绘滚动体内、外圈载荷变化曲线(关键特点);

4、可任意调节径向载荷受力点(0—130mm范围);

5、可通过电脑或数显手控计算单个滚动轴承轴向载荷与总轴向载荷的关系,并与理论计算结果进行比较分析。

五.实验效果

滚动轴承组合设计及综合性能分析实验,不但填补了国内外空白,而且使滚动轴承这一重要章节第一次有了实验,进一步完善机械设计实验的系统性和完整性。培养了学生综合设计能力,开拓创新能力,分析问题和解决问题的能力。