机械系统变速传动方案创新设计实验台,机械传动

2024-11-08 07:08

DB-JX11 机械传动方案优化综合检测实验台

机械传动方案优化综合检测实验台测控精度高测控数据稳定;采用变频技术与全数字PID控制技术,实现恒转速输入、恒转矩输出;能同步适时或连续自动采样,自动进行数据处理,工况控制和实验结果自动输出。

机械传动方案优化综合检测实验台适用于机械类设计、机械创新设计等课程设计性、综合性和创新性实验的开设,是开放性创新型实验室重要设备之一,也可用于研究生的科研及对外技术服务。

实验台外观图(仅供参考具体以实物为准)

主要技术特点:1 .机械传动方案优化综合检测实验台用于测试机械传动装置的性能参数,如转速、转矩,并绘制出传动比、转矩、转速、功率等曲线,通过对不同机械传动装置性能参数曲线的对比,分析比较不同传动方案的性能特点。

2 .机械传动方案优化综合检测实验台采用模块化设计,变型能力强,具有较好的可操作性和二次开发性。能搭接六种单级的基本传动装置:

V带传动;同步带传动;链传动;蜗杆传动;摆线针轮传动;圆柱齿轮传动。还可组合搭接出更多的二级、三级传动装置,给学生自主选择实验方案创造了条件。另外,还可根据科研或教学需要,另配置拓展性实验装置,利用本实验台的控制检测部分进行传动性能测试。

3.机械传动方案优化综合检测实验台由变频调频电机驱动,用磁粉制动器作为加载器。变频电机的转速、加载器的转矩及起停程序,均可通过计算机调控,也可通过实验台面板手动调节。通过计算机调控,可以实现电机恒转速和加载器恒转矩的实验要求。

4.机械传动方案优化综合检测实验台采用转矩转速测试卡,同步采集输入、输出端的转矩和转速,测量精度高。

5.实验软件能动态适时采集、显示实验数据,可自行设定任一时间采样或连续采样,自动进行数据处理,自动输出实验结果。

6.机械传动方案优化综合检测实验台为钢架柜式结构,工作平台采用铸铁件,厚度55mm,达二级平板精度要求。冷轧钢板均经喷塑处理。

一、实验项目

1、典型机械传动装配实训及性能测试实验

2、新型机械传动装置装配实训及性能测试实验

3、传动系统组合装配实训及性能测试实验

4、机械传动方案优化设计性实验

5、机械传动创意组合设计性实验

二、实验内容

1、典型机械传动装配实训及性能测试实验

分别选择带传动、链传动、齿轮传动、蜗杆传动等典型传动部件为被测试件进行实验,安排学生参与实验设计、实物装配调整及传动性能测试。

(1)V带传动实验

(2)同步带传动实验

(3)链传动实验

(4)齿轮传动实验

(5)蜗轮蜗杆传动实验

2、新型机械传动装置装配实训及性能测试实验

以新型传动装置或其他拓展性传动装置为被测试件进行实验,被测试件由教师提供,或另购拓展性被测试件,在10N.m-50N.m范围内进行测试。

(1)摆线针轮传动实验

3、传动系统组合装配实训及性能测试实验

将典型机械传动按一定的设计思路进行组合(可达数十种组合),并以此为被测试件进行实验,要求学生从传动装置功能出发进行传动方案设计,并进行实物装配调整及传动性能测试,并对各方案进行比较。

(1)V带—齿轮、齿轮—-V带组合实验

(2)同步带—齿轮、齿轮—同步带组合实验

(3)链—齿轮、齿轮—链组合实验

(4)V带—链、链—V带组合实验

(5)同步带—链、链—同步带组合实验

(6)V带—蜗轮蜗杆、蜗轮蜗杆—V带组合实验

(7)同步带—蜗轮蜗杆、蜗轮蜗杆—同步带组合实验

(8)链—蜗轮蜗杆、蜗轮蜗杆—链组合实验

(9)V带—摆线针轮、摆线针轮—V带组合实验

(10)同步带—摆线针轮及摆线针轮—同步带组合实验

(11)链—摆线针轮及摆线针轮—链组合实验

4、机械传动方案优化设计性实验

对同一个功能要求,设计出多种机械传动方案,对各传动方案进行实际装配并测试其性能参数后做出比较,以确定各方案的优劣,从而培养学生在实际工程设计中采用最优化方案的理念。

5、机械传动创意组合创新性实验

利用实验台已有的装置或另购部分装置,引导学生拓展思路,利用自身掌握的知识和基本机械原理,不拘成法,大胆创意并验证,以提高学生创新能力并激发其学习性趣。

实验目的:

1.通过测试常见机械传动装置(如带传动、链传动、齿轮传动、蜗杆传动等)在传递运动与动力过程中的参数曲线(速度曲线、转矩曲线、传动比曲线、功率曲线及效率曲线等),加深对常见机械传动性能的认识和理解;

2. 通过测试由常见机械传动组成的不同传动系统的参数曲线,掌握机械传动合理布置的基本要求;

3. 通过实验认识智能化机械传动性能测试实验台的工作原理,掌握计算机辅助实验的新方法, 培养进行综合性、设计性与创新性实验的实践能力。

三、性能特点

1、智能化设计

一般的机械传动实验台采用简单的机电组合设计,具有一定的自动控制功能。本实验台则采用了自动控制测试技术与虚拟仪器理论进行设计,所有电机程序起停,转速程序调节,负载程序调节,用扭矩测量卡替代扭矩测量仪,整台设备能够自动进行数据采集处理、工况控制与实验结果自动输出,是具有参数可视化的高智能化产品。

2、模块化设计

实验台采用了模块化结构,由种类齐全的机械传动装置、联轴器、变频电机、加载装置和工控机等模块组成,学生可以根据自己设计的实验方案和内容,自己动手进行传动连接、装配和调试。被测传动机械配置合理,装配的互换性好,实验台的变型组装快捷方便。这种模块化设计克服了传统实验台的刚性结构缺点,增加了实验台的柔性和扩展性,更能适应设计性实验、综合性实验和创新性实验项目的开设。

3、高精度设计

为了提高实验设备的精度,新实验台采取三方面的技术保证措施:一是按照系统误差理论进行整机精度控制设计;二是选用高精度的模块部件;三是采用同步测试技术(如用两个扭矩测量卡进行采样)。经过这些技术措施保证,实验台的测量精度达到0.1FS,使之能满足教学实验与科学研究的实际需要。

4、系统匹配设计

实验台采用工业用HT平台,由变频电机作为原动件,磁粉加载器为负载进行控制,其传输方式采用弹性联轴器连接,通过转矩转速传感器、工控机、测试软件,应用计算机的强大功能进行处理,真正做到同步采集,全程跟踪,确保数据的正确、真实,并能适时绘制各项所需线,是当代机械类教学的必备实验设备。

5、“三恒”控制设计

磁粉加载器的加载(扭矩)和所有电机起停、变频电机的转速均通过计算机软件实现, 也可通过实验台面板手动调节;实验台采用变频技术与全数字PID控制技术自动调速及对负载进行程序控制,实现恒定加载、恒转速、恒转矩控制,动态跟踪转速与转矩的变化,确保控制精度达0.2%。

6、人机工学设计

21世纪的实验设备应满足人机工学的要求。为此,新实验台按照人机工学原理进行总体布局设计和艺术造型设计,尽可能使之达到布局合理、式样美观、制作精良、操作方便、调整轻便,能适应“绿色实验室”的环境要求。

7、工艺规程设计

实验台采用全工业设备工艺规程制作。其操作平台通过时效处理,经刨、铣、磨、刮研等制造而成,其制作精美,表面变形量小,是实验设备拼装、搭接的可靠工作台。

四、实验台设计原理

1、实验载体的确定

机械传动系统一般指的是机器的传动机构或零部件的组合,组成机械传动的零部件以某种形式连接,并保持一定的相对位置,同时按某种要求做规律性地相对运动,如旋转运动、直线运动、变向运动、变换转速等。

在机械传动系统中,带传动、链传动、齿轮传动以及蜗杆传动等最为常见,了解或掌握它们的结构特点和传动性能,是进行机械传动系统设计的基础。

比较复杂的机械传动系统设计活动必须进行机构或零部件的选型,并进行系统的合理组合和结构设计,以确保系统功能的发挥和性能的可靠。对组合方案进行性能方面测试分析,是机械传动系统设计的重要环节。

因此,以机械传动系统设计为实验项目,对于培养机械设计能力和创新能力具有重要的作用。相应的实验台,必然须选择带传动、链传动、齿轮传动以及蜗杆传动等基础部件为实验载体(被测试件),并通过可组合性使被测试件多样化和综合化,以丰富机械传动性能综合实验的内容。

2、实验台的组成

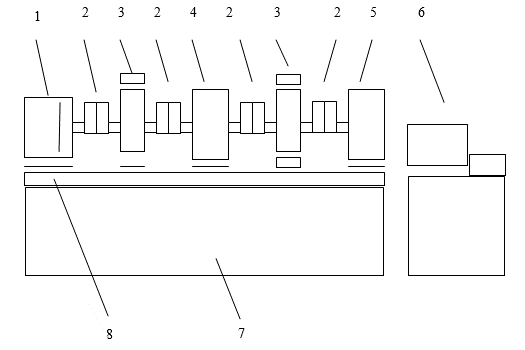

该实验台的基本组成如下图所示。

1-变频调速电机 2-联轴器 3-转矩转速传感器 4-试件

5-加载与制动装置 6-计算机 7-电器控制柜 8-台座

由图可知,实验台主要由多种机械传动装置、联轴器、变频电机、加载装置和工控机等模块组成,学生可以根据选择的实验项目,在台座上自主进行传动系统的实物配置、安装调试,搭接出不同的专项实验台(图3),并在此平台上进行机械传动的性能测试与分析,体验机械传动设计的基本原理与方法,掌握工程实践技能。

3、实验台测试原理

利用实验台测试出的机械传动性能参数, 如转速n (r/min)、扭矩M (N.m)、功率N(kw),按照以下关系自动绘制出性能曲线:

传动比 i = n1/n2

扭矩 M = 9550 N/n (Nm)

传动效率 η = N2/N1 = M1 n2 / M2 n1

根据测得的机械传动系统性能曲线,

可对设计方案进行传动性能分析。

五、主要技术参数

1. 被测部分

(1)直齿圆柱齿轮减速器:减速比 1:5;齿数z1=19 z2=95;

法向模数mn=1.5;中心距a=85.5mm。

(2)摆线针轮减速器:减速比1:9。

(3)蜗轮减速器:减速比 1:10,蜗杆头数z1=1; 中心距a=50mm;

(4)同步带传动:带轮齿数z1=18 z2=25 ; 节距LP=9.525;

L型同步带 3×14×80,3×14×95。

(5)V带传动: 带轮基准直径 d1=70mm d2=115mm 0型带Ld=900mm;

带轮基准直径 d1=76mm d2=145mm 0型带Ld=900mm;

带轮基准直径 d1=70mm d2=88mm 0型带Ld=630mm。

( 6 ) 链传动: 链轮 z1=17 z2=25 滚子链 08A-1×72 GB/T6069-2002

滚子链 08A-1×52 GB/T6009-2002

滚子链 08A-1×66 GB/T6009-2002

2. 动力部分

(1)三相感应变频电机:额定功率0.55KW;同步转速1500r/min;输入电压380V。

(2)变频器:输入规格 AC 3PH 380-460V 50/60HZ;

输出规格 AC 0~240V 1.7KVA 4.5A;

变频范围 2~200 HZ。

3. 加载部分

FCZ-5型磁粉制动(加载)器:额定转矩50N.m,激磁电流0~2A,允许滑差功率1.1KW,

4. 测控部分

(1)ZJ10型转矩转速传感器: 额定转矩 10N.m,转速范围 0~6000r/min;

(2)ZJ50型转矩转速传感器: 额定转矩 50N.m,转速范围 0~5000r/min;

(3)TC-1转矩转速测试卡 : 扭矩测试精度 ±0.2%FS,转速测量精度 ±0.1%;

5、基础部分

(1)实验台为钢架框式结构;冷轧钢板均经喷塑处理;

安装平台采用铸铁件,厚度60mm,达2级平板精度要求;

(2)配置玻璃防护罩,实验安全;

(3)实验台外形尺寸 1250×800×1200 mm;

(4)实验台重量 360Kg。

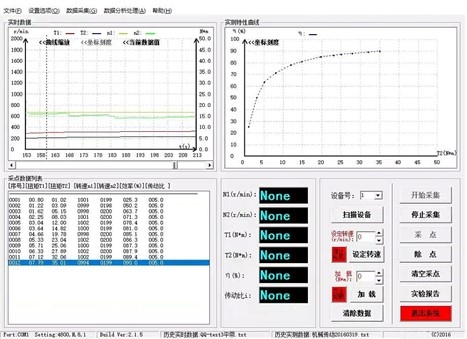

六、实验台配套软件

该实验台配套软件为本公司开发,软件能动态适时采集、显示实验数据,可自行设定任一时间采样或连续采样,自动进行数据处理,自动输出实验结果。软件用BORLAND C++BUILDER5编写,主要由下拉菜单、显示面板、电机控制操作面板、数据操作面板、被试件参数数据库、测试记录数据库六大部分构成。其中电机控制操作面板主要用于控制试验台架,下拉菜单中可以设置各种参数,显示面板用于显示试验数据,测试记录数据库,用于存放并显示临时测试数据,被测参数数据库,用来存放被测参数, 数据操作面板主要用来操作两个数据库中的数据。其优点是,贴近用户、使用方便、功能强大、操作简单。

双击桌面的快捷方式,就能进入该软件运行环境。

关于实验台配套软件使用的祥细说明见《产品使用说明书》中的《实验台配套软件说明》。

软件动态测试界面

★配套机械设计基础多媒体课件教学系统适应所有的教材,内容丰富并可随意调取。合理地运用多媒体课件教学系统,可以很大程度上减轻老师讲课的工作量。

★1、提供开发单位“机械设计基础多媒体课件教学系统”著作权证书复印件加盖单位公章;

★2、提供开发单位“授权书”原件并盖公章;

★3、为了教学的统一性要求机械设计基础多媒体课件教学系统与实训装置是同一个生产商!

(包含以下内容):

第1章 机械设计基础概论(15页)

第2章 理论力学基础(28页)

第3章 材料力学基础(35页)

第4章 常用机构(38页)

第5章 挠性传动(29页)

第6张 齿轮传动和蜗杆传动(61页)

第7章 轮系(24页)

第8章 机械连接及螺旋传动(44页)

第9章 轴系零部件(52页)

第10章 机械设计综合课程设计(38页)

第11章 机械系统设计基础(17页)

第12章 机械CAE分析(77页)

第13章 凸轮机构(23页)

第14章 齿轮传动(138页)

第15章 其他常用机构(16页)

第16章 连接(70页)

第17章 轴承(58页)

第18章 轴系零部件(57页)

第19章 平面机构的结构分析(36页)

第20章 带传动和链传动(74页)

第21章 间歇运动机构(16页)

第22章 链传动(21页)

第23章 蜗杆传动(28页)

第24章 联轴器、离合器和制动器(20页)

第25章 弹 簧(12页)

第26章 回转体的平衡和机器的调速(15页)

七、实验台配置清单

| 序号 | 名 称 | 数量 | 备 注 |

| 1 | 测试软件光盘 | 1张 | |

| 2 | 数据采集测试卡 | 2套 | |

| 3 | 三相变频调速电机 | 1台 | |

| 4 | 变频器 | 1台 | |

| 5 | ZJ10型转矩转速传感器 | 1台 | |

| 6 | ZJ50型转矩转速传感器 | 1台 | |

| 7 | FZ-5磁粉制动器 | 1台 | |

| 8 | 直齿圆柱齿轮减速箱 | 1台 | 减速比1:5 |

| 9 | 摆线针轮减速器 | 1台 | 减速比1:9 |

| 10 | WPA50-1/10蜗轮减速器 | 1台 | 减速比1:10 |

| 11 | 70V带轮 | 1个 | |

| 12 | 76 V带轮 | 1个 | |

| 13 | 88 V带轮 | 1个 | |

| 14 | 115 V带轮 | 1个 | |

| 15 | 145 V带轮 | 1个 | |

| 16 | V带:O型带L内=900mm | 1根 | |

| 17 | V带:O型带L内=630mm | 1根 | |

| 18 | 链轮:Z1=17,Z2=25 | 各1 | |

| 19 | 滚子链:08A-1×72 | 1条 | |

| 20 | 滚子链:08A-1×52 | 1条 | |

| 21 | 滚子链:08A-1×66 | 1条 | |

| 22 | 同步带轮:Z1=18、Z2=25 | 各1个 | 节距LP=9.525 |

| 23 | L型同步带: 300L 16 | 1条 | 同上 |

| 24 | L型同步带: 345L 16 | 1条 | 同上 |

| 25 | 半联轴器φ12×φ68×32 | 1个 | 轴径×外径×长度 |

| 26 | 半联轴器φ14×φ68×32 | 2个 | 同上 |

| 27 | 半联轴器φ17×φ88×57 | 1个 | 同上 |

| 28 | 半联轴器φ18×φ68×40 | 5个 | 同上 |

| 29 | 半联轴器φ18×φ88×40 | 4个 | 同上 |

| 30 | 半联轴器φ20×φ68×50 | 1个 | 同上 |

| 31 | 半联轴器φ19×φ68×40 | 1个 | 同上 |

| 32 | 半联轴器φ25×φ88×47 | 2个 | 同上 |

| 33 | 半联轴器φ25×φ88×57 | 1个 | 同上 |

| 34 | 半联轴器φ35×φ88×60 | 1个 | 同上 |

| 35 | 支承 | 7套 | |

| 36 | 支承底座 | 3块 | |

| 37 | 支承块 | 4个 | |

| 38 | 变频电机、ZJ10传感器底座(450×240×90) | 1个 | |

| 39 | ZJ50传感器底座、磁粉制动器底座(445×240×270) | 1个 | |

| 40 | 蜗轮减速器底座 | 2个 | |

| 41 | T型螺栓M10×40 | 30个 | |

| 42 | 长T型螺栓M10×95 | 4个 | |

| 43 | 六角螺栓M10×30 | 15个 | |

| 44 | 平垫圈GB95-85-10 | 40个 | |

| 45 | 柱销L=26、29及弹性垫 | 各20个 | 易损备件 |

| 46 |

L型同步带3×80×16、3×95×16 O型带630、900 |

各1根 | 易损备件 |

| 47 | 开口板手:8~10、17~19 | 各1把 | |

| 48 | 6″活动板手、8″活动板手 | 各1把 | |

| 49 | 6″一字起、6″十字起 | 各1把 | |

| 50 | 3″一字起 | 1把 | |

| 51 | M6内六角板手 | 1把 | |

| 52 | 拉马 150mm | 1付 | |

| 53 | 机油壶 | 1个 | |

| 54 | 橡胶锤 | 1把 | |

| 55 | 接线板 | 1个 | |

| 56 | 使用说明书与实验指导书 | 1套 |

1、实验台外观质量要求与标准

(1)工作台箱体喷塑表面应平整光滑、不得有磕碰外伤、划痕和脱落斑点。

(2)所有底座、电机、传感器、磁粉制动器、齿轮箱、搭接道轨、支承均不得有磕碰、划痕、掉漆等缺陷,且外形必须倒棱或修圆。

(3)不锈钢控制面板、标牌粘贴、安装平整,无油污损伤和贴斜现象.。控制面板上的按钮、旋钮应安装整齐、准确,不得有歪斜现象

(4)电气元器件线路布局整齐、各引出线编号清晰可见。

(5)工作台面板出厂前应擦拭涂油,其它零部件均得用汽油清洗干净、不得有灰尘、油污、损伤等。

2、实验台各分总成调整、质量要求与标准

(1)机械部分

保证搭接道轨高度尺寸50 ±0.05;

保证变频电机、传感器分总成中心高170±0.05;注意:中心高的检测不得安装联轴器,应用百分表在平板上进行。(下同)

保证磁粉制动器、传感器分总成中心高170±0.05;

保证蜗轮减速器分总成中心高170±0.05;

保证直齿圆柱减速箱分总成中心高170±0.05;

保证支承与道轨组合中心高170±0.05;

(2)电器部分质量要求与标准

所有电器部分、包括主控线路、传感器、变频器、变频电机、磁粉制动器、工控机等应开机进行老化实验,操作时应注意手动、自动交替进行,时间至少24小时。

实验台主电机最高转速不小于1500转/分。传感器辅助电机转速应稳定、噪声应不大于 dB。

转速转矩测试卡、I/O—D/A控制卡安装正确、牢固,不能有任何松动。

电源线、数据信号线等所有安装连线应作出厂检验,保证焊接牢固、信号通畅。

3、实验台整机性能质量要求与标准

(1)实验台的调整

直齿圆柱齿轮减速箱、蜗轮减速器注入润滑油。

直齿圆柱齿轮减速箱运转时不得有异声,1500转/分时噪声不得超过 dB ,润滑油不得泄漏。

按搭接图搭接实验装置后,用手驱动电机轴、如果整个装置运转达较轻松、自如,即可接通电源进行实验操作,否则、重调各分总成中心高、同轴度,以免损坏转矩转速传感器。

检测时必做的搭接实验为蜗轮传动、齿轮传动、带→齿轮传动、带→链传动、同步带传动。

检测整机性能前后,除主要构件外、同时应清理下列构件的完整、不得遗漏。

(2)实验台实验曲线的质量检验要求与标准

蜗轮传动:蜗杆转速不超过1500转/分逐步加负载,传动效率曲线最高值应大于50%。

齿轮传动:高速轴转速为1500转/分时逐步加负载,传动效率曲线最高值应大于95%。

带→齿轮传动:应检查三角带运转的平稳性,如带轮同轴度不高则应更换带轮。电机转速为1500转/分时逐步加负载、机械传动效率曲线最高值应大于87%。

带→链传动:应检查三角带和链条运转的平稳性,如带轮或链轮同轴度不高则应更换带。转速为1000转/分时逐步加负载、机械传动效率曲线最高值应大于87%。

(5)同步带传动:电机转速为1500转/分时逐步加负载、机械传动效率曲线最高值应大于95%。