MES网络型模块式柔性自动化生产线实训设备,光机电

2024-11-13 07:12MES网络型模块式柔性自动化生产线实训设备、柔性制造系统(FMS)计算机集成制造系统(CIMS)网络化制造等内容。课程的目标是以机械制造自动化为主线,以CAD/CAM和网络化制 造为重点,培养学生分析问题、解决问题的能力,使学生掌握机械制造自动化方面的基本知识,了解现代制造自动化系统的组成及配置,初步具有构置简单制造系统 的能力。

柔性自动化实训室设备是具有工业级别的柔性制造自动化小型生产线,不但能够较好地满足实验课程的需要,而且使学生能够掌握学科前沿技术,开阔视野,在高职学院中具有极强的先进性和示范性,进一步突出工程实训中心优越的实训条件和训练特色。

柔性自动化实训设备是机电一体化、数控技术、工业机器人等专业主干课程实训室之一。本实训室主要完成PLC技术、变频器、触摸屏技术、交流伺服技术、步进驱动技术、工业机器人等综合应用设计、安装、调试,为学生提供校内实境育人的真实场景,大大强化学生对复杂自动化生产线的设计、安装、接线、编程、调试、故障诊断与维修等综合职业素质和能力,实现同装备制造业工作岗位的无缝对接,适合自动化类相关专业的教学和实训,同时也适合工程技术人员上岗培训。

模块式柔性自动化生产线实训系统是一种最为典型的机电一体化、自动化类产品,它是为职业院校、技工学校、教育培训机构等而研制的,它适合机械制造及其自动化、机电一体化、电气工程及自动化、自动化工程、控制工程、测控技术、计算机控制、自动控制、机械电子工程、机械设计与理论、等相关专业的教学和培训。它在接近工业生产制造现场基础上又针对教学进行了专门设计,强化了各种控制技术和工程实践能力。

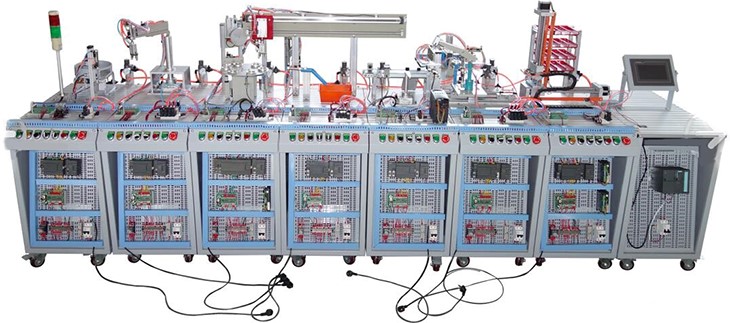

实训系统由8个单元组成。分别为:上料检测单元、搬运单元、加工与检测单元、搬运分拣单元、变频传送单元、安装单元、安装搬运单元和分类单元,控制系统可以选用三菱,西门子或欧姆龙的PLC进行控制,具有较好的柔性,即每站各有一套PLC控制系统独立控制,在基本单元模块培训完成以后,又可以将相邻的两站、三站…直至八站连在一起,学习复杂系统的控制、编程、装配和调试技术。

实训系统包含了机电一体化专业中的气动、电机驱动与控制、PLC、传感器等多种控制技术,适合相关专业学生进行工程实践、课程设计及初上岗位的工程技术人员进行培训,是培养机电一体化人才的理想设备。

参考图(以实物为准)

二、产品特点

1、系统将机械、气动、电气控制、电机传动、传感检测、PLC以及工业网络控制技术有机地进行整合,结构模块化,便于组合,可以完成各类单项技能训练和综合性项目训练。可以进行机械部件安装与调试、气动系统的安装与调试、电气控制电路的安装和PLC编程、机电设备安装与调试、自动控制系统安装与调试、工业网络控制系统安装与调试于一体,能较好地满足实训教学、工程训练的需要。

2、系统无论机械结构还是控制,都采用统一标准接口,具有很高的兼容和扩展性,随工业现场技术的快速发展,本系统可以紧跟现场技术升级扩展,深入地满足实训教学的需要。

3、本系统可以锻炼学习者创新思维和动手能力,学习者可以利用本系统从机械组装、电气设计、接线、PLC编程与调试、现场总线组建与维修等方面进行工程训练。

4、三菱PLC采用RS485网络通信,使各站之间的控制信息和状态数据能够实时相互交换,配有7英寸,256色工业彩色触摸屏,实现工业控制。

三、技术性能

1、输入电源:单相三线AC220V±10% 50Hz

2、工作环境:温度-10℃~40℃ 相对湿度≤85%(25℃)海拔<4000m

3、装置容量:≤1.5kVA

4、外形尺寸:320cm×170cm×140cm

5、安全保护:具有漏电压、漏电流保护,安全符合国家标准

四、系统组成及配置:

(一)上料检测单元

1、主要组成与功能

由料斗、回转台、导料机构、平面推力轴承、工件滑道、提升装置、检测工件和颜色识别光电开关、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、直流减速电机、电磁阀及气缸组成,主要完成将工件从回传上料台依次送到检测工位,提升装置将工件提升并检测工件颜色。

(1)料斗:用于存放物料。

(2)回转台:带动物料转动

(3)导料机构:使物料在回转台上能按照设定好的方向旋转,输送工件。

(4)工件滑道:使物料下滑到物料台上。

(5)直流减速电机:用于驱动回转台转动,通过导料机构输送工件。

(6)光电传感器1:输送台上工件的颜色检测、物料检测为光电漫反射型传感器,工件库中有物料时为PLC提供一个输入信号。

(7)光电传感器2:检测物料到达等待抓取位。

(8)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(9)警示灯:系统上电、运行、停止信号指示。

(10)安装支架:用于安装提升气缸及各个检测传感器。

(11)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(12)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)永磁直流减速电机:ZGB60R-45SRZ/458i/8W/24V

(4)电磁阀:4V110-06

(5)调速阀:出气节流式

(6)磁性传感器:D-C73L

(7)单杆气缸:CDJ2B16-75

(8)光电传感器:SB03-1K

(二)搬运单元

1、主要组成与功能

由气动机械手、气动手指、双导杆气缸、回转台、单杆气缸、旋转气缸、磁性传感器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀组成。主要完成将工件从上料单元搬运到加工单元待料区工位。

(1)气动机械手:完成工件的抓取动作,由双向电控阀控制,手爪放松时磁性传感器有信号输出,磁性开关指示灯亮。

(2)双导杆气缸(双联气缸):控制机械手臂伸出、缩回,由双向电控气阀控制。

(3)回转台:采用旋转气缸设计,由双向电控气阀控制机械的左、右摆动。

(4)单杆气缸:由单向气动电控阀控制。当气动电磁阀得电,气缸伸出,同时将物料送至等待位。

(5)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(6)开关电源:完成整个系统的供电任务。

(7)I/O接口板:完成PLC信号与传感器、电磁信号、按钮之间的转接。

(8)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(9)安装支架:用于安装提升气缸及各个检测传感器。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器(三菱)

(3)电磁阀:4V110-06-DC4V120-06-DC4V130-06-DC

(4)调速阀:出气节流式

(5)磁性传感器:D-C73LD-A73D-Z93

(6)气动机械手:MHZ2-16D

(7)旋转气缸:MSQB20R

(8)双联气缸:CXSM15-100

(9)单杆气缸:CDJ2KB16-45

(三)加工与检测单元

1、主要组成与功能

由6工位回转工作台、刀具库(3种刀具)、升降式加工系统、加工组件、检测组件、步进驱动器、步进电机、光电传感器、接近开关、开关电源、平面推力轴承、可编程序控制器、按钮、I/O接口板、电气网孔板、通讯接口板、直流减速电机、多种类型电磁阀及气缸组成,回转工作台有六个旋转工位,加工站主要完成工件的加工(钻孔、铣孔),并进行工件检测。

(1)单杆气缸:检测单杆气缸进行深度测量,单向电控气阀控制。当电控气阀得电,气缸升出,检测打孔深度。

(2)薄型双导杆气缸:刀具主轴电机的上升与下降由薄型双导杆气缸控制,气缸动作由单向电控气阀控制。

(3)电感传感器:转盘旋转到位检测,在工位到位后传感器信号输出。(接线注意棕色接"+"、蓝色接"-"、黑色接输出)

(4)光电传感器:用于检测工件的正常与否,当工件为正常时,传感器有信号输出;反之,无输出。(接线注意棕色接"+"、蓝色接"-"、黑色接输出)

(5)步进电机:采用步进电机旋转,进行刀具库的选择。

(6)加工电机:采用直流电机旋转,模拟钻头轴转动,模拟绞刀扩孔等完成工件的三刀具加工。

(7)搬运装置:装置上设有六个工位,分别为:待料工位、加工工位、检测工位、中转工位,工件的工位转换,由电感传感器定位,步进电机控制。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)步进电机驱动器:驱动输出,电流≥5A,细分≥10000步/圈

(4)步进电机:573J09轴长:30mm6A

(5)直流减速电机(加工电机):ZGB60R-45SRZ/458i/8W/DC24V

(6)直流减速电机(钻孔电机):ZGA25RP37.9i/DC24V/rpm:120

(7)电磁阀:4V110-06

(8)透明继电器:ARM2F-L/DC24V带灯

(9)调速阀:出气节流式

(10)磁性开关:D-C73L、D-A73L

(11)气缸:CDJ2B16-45MGPM16-75CDJ2KB16-45

(12)光电开关:E3Z-LS61

(13)电感传感器(搬运装置):LG8-1K

(14)电感传感器(刀具):LE4-1K

(四)搬运分拣单元

1、主要组成与功能

丝杠轴承、薄型气缸、气动手指、推料气缸、磁性传感器、废料存储器、工业导轨、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀组成,主要完成根据上一站的加工完成信号和废料信号,完成废料分拣、搬运任务。工件搬运到成品输送线上或搬运到废料盒处,摆台返回原位等待下一个工件。

(1)丝杠轴承:由直流控制,实现三个位置向左、中间、向右的运行。

(2)前臂单杆气缸:控制摆台前臂上下动作,由单向电控阀控制,电磁阀得电,前臂底下。

(3)电磁阀:用于控制各个气缸的升出、缩回动作。

(4)废料存储器:系统检测为废料的工件,分拣出来,由推料气缸将工件推入废料存储器内。

(5)气动手指:完成工件的夹取任务。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)电磁阀:4V110-064V120-064V130C-06

(4)调速阀:出气节流式

(5)磁性开关:D-C73LD-A73LZ73L

(6)气缸:CDJ2B16-30CY3RG20-600MDU25-50DM

(7)气动手指:MHZ2-16D

(8)浮动接头:SC-20-F/M6*1

(五)传送分拣单元

1、主要组成与功能

由直线皮带输送线、分拣料槽、变频器、三相交流减速电机、光电传感器、光纤传感器、颜色传感器、电磁阀、开关电源、按钮、I/O接口板、通讯接口板、电气网孔板等组成,主要完成将材料颜色不合格的工件分拣出来,同时将合格产品传送至下一站。

(1)直线皮带输送线:主要完成将物料输送到相应的位置

(2)分拣料槽:完成将材料颜色不合格的工件分拣出来

(3)分料气缸:将物料导入料槽,由单向电控气阀控制。

(4)变频器:控制交流电机,实现变频调速。

(5)三相交流减速电机:驱动传送带转动,由变频器控制。

(6)光电传感器:当有物料到放入时,给PLC一个输入信号。(接线注意棕色接"+"、蓝色接"-"、黑色接输出)。

(7)光电传感器:检测上一单元的物料。

(8)颜色传感器:物料经过时检测物料的颜色。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)变频器:FR-D720S功率:0.37KW

(4)三相交流减速电机:41K25GN-S3/4GN10K

(5)电磁阀:4V110-06

(6)调速阀:出气节流式

(7)磁性开关:D-A93L

(8)气缸:MSQB10R

(9)光电传感器:SB03-1K

(六)搬运安装单元

1、主要组成与功能

由平移工作台、塔吊臂、机械手、丝杠传动、工业导轨、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成将上站工件拿起放入安装平台,等待安装站将小工件安装到位后,将装好工件拿起放下站。

(1)机械手:与塔吊臂结合一起,用于夹取工件。

(2)齿轮齿条传动:完成平移工作台左右移动

(3)工业导轨:辅助平移工作台左右移动

(4)电磁阀组:用于控制各个气缸的升出、缩回动作。

(5)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(6)单杆气缸:由单向气动电控阀控制。当气动电控阀得电,气缸缩回,同时升降气缸下降与机械手爪组合完成工件的夹取。

(7)警示灯:系统上电、运行、停止信号指示。

(8)安装支架:用于安装提升气缸及各个检测传感器。

(9)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)电磁阀:4V110-06、4V120-06、4V130C-06

(4)调速阀:出气节流式

(5)磁性传感器:D-C73L

(6)单杆气缸:CDJ2B16-75

(7)气缸:CDM2B20-30CDU20-50DCDU20-90D

(8)气动手指:MHZ2-16D

(七)安装单元

1、主要组成与功能

由吸盘机械手、摇臂部件、旋转气缸、料仓换位部件、工件推出部件、真空发生器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成选择要安装工件的料仓,将工件从料仓中推出,将工件安装到位。

(1)吸盘机械手:用于真空原理吸取物料。

(2)摇臂部件:带动吸盘机械手前后摆动。

(3)旋转气缸:摇臂部件的执行机构。

(4)料仓换位部件:用于黑白工件的选择。

(5)工件推出部件:将黑白工件推出。

(6)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(7)单杆气缸1:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,进行料仓换位。

(8)单杆气缸2:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,将黑白小工件推出。

(9)安装支架:用于安装提升气缸及各个检测传感器。

(10)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(11)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)电磁阀:4V110-064V120-064V130C-06

(4)调速阀:出气节流式

(5)磁性传感器:D-C73L

(6)单杆气缸:CDJ2B16-60CDRQ2BS20-180C

(八)分类单元

1、主要组成与功能

由滚珠丝杠、滑杆推出部件、分类料仓、步进电机、步进驱动器、电感传感器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成按工件类型分类,将工件推入料仓。

(1)滑杆推出部件:用于将上站搬运过的物料推入相应的仓位里。

(2)分类料仓:存储机构。

(3)步进电机:分别控制X、Y两轴滚珠丝杆完成仓储位置选择。

(4)步进驱动器:步进电机的执行机构。

(5)电感传感器:用于X轴左限位。

(6)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(7)单杆气缸:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,同时将物料推出送至相应的仓储位。

(8)安装支架:用于安装拖链及各个限位开关。

(9)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)步进电机:42J1834-810

(4)步进电机驱动器:二相驱动输出,电流≥1A,细分≥12800步/圈

(5)电磁阀:4V110-06

(6)调速阀:出气节流式

(7)磁性传感器:D-C73L

(8)单杆气缸:CDJ2B16-45

(9)限位开关:V-155-1C25

(10)电感传感器:GKB-M0524NA

五、系统配置清单

六、主要配件

1、加工工件组:包括大工件(黑色、白色、金属)三种、小工件(黑色、白色)两种、废工件 1种。工件组可多次组装及拆卸。

2、配套提供实验所需的设备说明书、实训指导书及软件使用说明书。

3、配套工具:

4、静音气泵及连接气管等

5、电脑台架:钢木结构 1台

6、备品备件

七、实训内容

(一)实训项目

1、传感器应用技术实训

该系统所使用的传感器数量达四十多个,有电容式的、电感式的、光电式以及电磁式的,每一个都有着各自的特性、发挥着不同的作用,使系统得以可靠工作。学员可通过了解工作中各类传感器的工作特性来加强对这些传感器的感性认识,可使学员快速掌握所学知识。

2、气动应用技术实训

该系统上使用了大量的气动元件,包括多种电控气动阀、多种气动缸、气动夹爪、真空吸盘、真空发生器、过滤减速阀等。在学习这些气动元件时,不但可以单独学习每一种分离元件,而且还可以在学习时了解各种气动元件之间,以及气动元件与其它元件之间,如何配合起来并协调进行工作的。

3、PLC 编程实训

柔性自动化实训系统上八个单元,每个单元由一套PLC控制器单独控制,这使得柔性自动化生产实训装置可以分成若干完全独立的工作机构,使十几个学生可以同时进行学习,而且每个学员都有动手的机会。在该设备上学员不但可以学习PLC的各种技术,而且可以学习综合科技环境下PLC的多种应用。为灵活学习和掌握PLC的各方面知识提供了条件。

4、电气控制电路实训

柔性自动化实训系统有八个工作单元,其电控部分全部按照工业标准和习惯进行设计,并且提供设计图纸和说明书。学员在该设备上可学习电路原理图分析、PLC各I/O地址查对和设备电路连线方法。

5、机械系统调试实训

柔性自动化实训系统上的八个工作单元相对独立,在进行联机调试时,学员需调整单元与单元之间的协调关系,至系统可正常、可靠地运行。这对提高在校学生动手能力有极大帮助。

6、系统维护和故障检测技术实训

设备日常维护的内容和方法,以及系统常见故障分析、排除的方法。

(二)工作任务

1、柔性自动生产线单元的安装与调整

提供的设备功能部件和元器件装配柔性自动生产线:

(1)上料检测单元的安装与调整

(2)搬运单元的安装与调整

(3)加工与检测单元的安装与调整

(4)搬运分拣单元的安装与调整

(5)变频传送单元的安装与调整

(6)安装单元的安装与调整

(7)安装搬运单元的安装与调整

(8)分类单元的安装与调整

(9)柔性自动生产线实训装置安装与调整

2、气动系统的安装与调试

通过配置的气缸、电磁阀和磁性开关等气动控制元件,可完成下列气动技术的工作任务:

(1)气动方向控制回路的安装与调试

(2)气动速度控制回路的安装与调试

(3)摆动控制回路的安装与调试

(4)气动顺序控制回路的安装与调试

(5)气动横臂机械手装置的安装与调试

(6)气动机械手装置的安装与调试

(7)气动系统安装与调试

3、电气控制电路的安装和PLC编程

通过配置的PLC、变频器、步进电机、交流电机、指令开关和传感器等,可完成下列PLC应用技术工作任务:

(1)电动机正反转控制电路的连接与控制程序编写

(2)电动机变频调速控制电路的连接与控制程序编写

(3)步进电机驱动电路的连接与控制程序编写

(4)气动方向控制程序编写

(5)气动顺序动作控制程序编写

(6)气动机械手控制程序编写

(7)柔性自动生产线控制程序编写

4、柔性自动控制系统的安装与调试

通过调整的供料单元、搬运单元、加工与检测单元、搬运分拣单元、变频传送单元、安装单元、安装搬运单元、分类单元,可完成柔性自动生产线的安装、调试。

5.通过培训、考核,可考察的职业能力

(1)柔性自动生产线的组成、结构与连接

(2)控制系统及应用

(3)气动原理与控制技术应用

(4)PLC与编程方法

(5)变频器控制技术应用

(6)运动控制技术应用

(7)安装、连接、故障诊断与调试

八、配套教学资源(全室配一套)

柔性自动化实训室设备是具有工业级别的柔性制造自动化小型生产线,不但能够较好地满足实验课程的需要,而且使学生能够掌握学科前沿技术,开阔视野,在高职学院中具有极强的先进性和示范性,进一步突出工程实训中心优越的实训条件和训练特色。

柔性自动化实训设备是机电一体化、数控技术、工业机器人等专业主干课程实训室之一。本实训室主要完成PLC技术、变频器、触摸屏技术、交流伺服技术、步进驱动技术、工业机器人等综合应用设计、安装、调试,为学生提供校内实境育人的真实场景,大大强化学生对复杂自动化生产线的设计、安装、接线、编程、调试、故障诊断与维修等综合职业素质和能力,实现同装备制造业工作岗位的无缝对接,适合自动化类相关专业的教学和实训,同时也适合工程技术人员上岗培训。

模块式柔性自动化生产线实训系统是一种最为典型的机电一体化、自动化类产品,它是为职业院校、技工学校、教育培训机构等而研制的,它适合机械制造及其自动化、机电一体化、电气工程及自动化、自动化工程、控制工程、测控技术、计算机控制、自动控制、机械电子工程、机械设计与理论、等相关专业的教学和培训。它在接近工业生产制造现场基础上又针对教学进行了专门设计,强化了各种控制技术和工程实践能力。

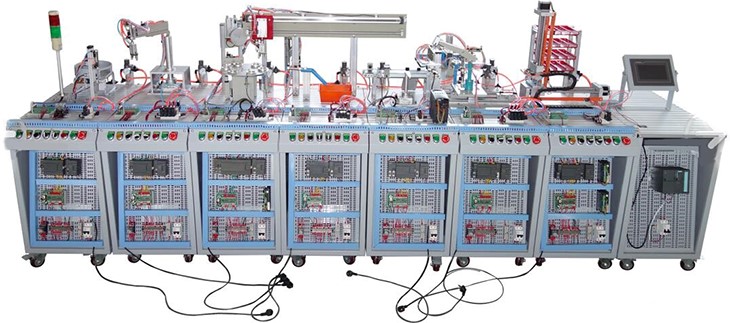

实训系统由8个单元组成。分别为:上料检测单元、搬运单元、加工与检测单元、搬运分拣单元、变频传送单元、安装单元、安装搬运单元和分类单元,控制系统可以选用三菱,西门子或欧姆龙的PLC进行控制,具有较好的柔性,即每站各有一套PLC控制系统独立控制,在基本单元模块培训完成以后,又可以将相邻的两站、三站…直至八站连在一起,学习复杂系统的控制、编程、装配和调试技术。

实训系统包含了机电一体化专业中的气动、电机驱动与控制、PLC、传感器等多种控制技术,适合相关专业学生进行工程实践、课程设计及初上岗位的工程技术人员进行培训,是培养机电一体化人才的理想设备。

参考图(以实物为准)

二、产品特点

1、系统将机械、气动、电气控制、电机传动、传感检测、PLC以及工业网络控制技术有机地进行整合,结构模块化,便于组合,可以完成各类单项技能训练和综合性项目训练。可以进行机械部件安装与调试、气动系统的安装与调试、电气控制电路的安装和PLC编程、机电设备安装与调试、自动控制系统安装与调试、工业网络控制系统安装与调试于一体,能较好地满足实训教学、工程训练的需要。

2、系统无论机械结构还是控制,都采用统一标准接口,具有很高的兼容和扩展性,随工业现场技术的快速发展,本系统可以紧跟现场技术升级扩展,深入地满足实训教学的需要。

3、本系统可以锻炼学习者创新思维和动手能力,学习者可以利用本系统从机械组装、电气设计、接线、PLC编程与调试、现场总线组建与维修等方面进行工程训练。

4、三菱PLC采用RS485网络通信,使各站之间的控制信息和状态数据能够实时相互交换,配有7英寸,256色工业彩色触摸屏,实现工业控制。

三、技术性能

1、输入电源:单相三线AC220V±10% 50Hz

2、工作环境:温度-10℃~40℃ 相对湿度≤85%(25℃)海拔<4000m

3、装置容量:≤1.5kVA

4、外形尺寸:320cm×170cm×140cm

5、安全保护:具有漏电压、漏电流保护,安全符合国家标准

四、系统组成及配置:

(一)上料检测单元

1、主要组成与功能

由料斗、回转台、导料机构、平面推力轴承、工件滑道、提升装置、检测工件和颜色识别光电开关、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、直流减速电机、电磁阀及气缸组成,主要完成将工件从回传上料台依次送到检测工位,提升装置将工件提升并检测工件颜色。

(1)料斗:用于存放物料。

(2)回转台:带动物料转动

(3)导料机构:使物料在回转台上能按照设定好的方向旋转,输送工件。

(4)工件滑道:使物料下滑到物料台上。

(5)直流减速电机:用于驱动回转台转动,通过导料机构输送工件。

(6)光电传感器1:输送台上工件的颜色检测、物料检测为光电漫反射型传感器,工件库中有物料时为PLC提供一个输入信号。

(7)光电传感器2:检测物料到达等待抓取位。

(8)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(9)警示灯:系统上电、运行、停止信号指示。

(10)安装支架:用于安装提升气缸及各个检测传感器。

(11)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(12)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)永磁直流减速电机:ZGB60R-45SRZ/458i/8W/24V

(4)电磁阀:4V110-06

(5)调速阀:出气节流式

(6)磁性传感器:D-C73L

(7)单杆气缸:CDJ2B16-75

(8)光电传感器:SB03-1K

(二)搬运单元

1、主要组成与功能

由气动机械手、气动手指、双导杆气缸、回转台、单杆气缸、旋转气缸、磁性传感器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀组成。主要完成将工件从上料单元搬运到加工单元待料区工位。

(1)气动机械手:完成工件的抓取动作,由双向电控阀控制,手爪放松时磁性传感器有信号输出,磁性开关指示灯亮。

(2)双导杆气缸(双联气缸):控制机械手臂伸出、缩回,由双向电控气阀控制。

(3)回转台:采用旋转气缸设计,由双向电控气阀控制机械的左、右摆动。

(4)单杆气缸:由单向气动电控阀控制。当气动电磁阀得电,气缸伸出,同时将物料送至等待位。

(5)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(6)开关电源:完成整个系统的供电任务。

(7)I/O接口板:完成PLC信号与传感器、电磁信号、按钮之间的转接。

(8)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(9)安装支架:用于安装提升气缸及各个检测传感器。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器(三菱)

(3)电磁阀:4V110-06-DC4V120-06-DC4V130-06-DC

(4)调速阀:出气节流式

(5)磁性传感器:D-C73LD-A73D-Z93

(6)气动机械手:MHZ2-16D

(7)旋转气缸:MSQB20R

(8)双联气缸:CXSM15-100

(9)单杆气缸:CDJ2KB16-45

(三)加工与检测单元

1、主要组成与功能

由6工位回转工作台、刀具库(3种刀具)、升降式加工系统、加工组件、检测组件、步进驱动器、步进电机、光电传感器、接近开关、开关电源、平面推力轴承、可编程序控制器、按钮、I/O接口板、电气网孔板、通讯接口板、直流减速电机、多种类型电磁阀及气缸组成,回转工作台有六个旋转工位,加工站主要完成工件的加工(钻孔、铣孔),并进行工件检测。

(1)单杆气缸:检测单杆气缸进行深度测量,单向电控气阀控制。当电控气阀得电,气缸升出,检测打孔深度。

(2)薄型双导杆气缸:刀具主轴电机的上升与下降由薄型双导杆气缸控制,气缸动作由单向电控气阀控制。

(3)电感传感器:转盘旋转到位检测,在工位到位后传感器信号输出。(接线注意棕色接"+"、蓝色接"-"、黑色接输出)

(4)光电传感器:用于检测工件的正常与否,当工件为正常时,传感器有信号输出;反之,无输出。(接线注意棕色接"+"、蓝色接"-"、黑色接输出)

(5)步进电机:采用步进电机旋转,进行刀具库的选择。

(6)加工电机:采用直流电机旋转,模拟钻头轴转动,模拟绞刀扩孔等完成工件的三刀具加工。

(7)搬运装置:装置上设有六个工位,分别为:待料工位、加工工位、检测工位、中转工位,工件的工位转换,由电感传感器定位,步进电机控制。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)步进电机驱动器:驱动输出,电流≥5A,细分≥10000步/圈

(4)步进电机:573J09轴长:30mm6A

(5)直流减速电机(加工电机):ZGB60R-45SRZ/458i/8W/DC24V

(6)直流减速电机(钻孔电机):ZGA25RP37.9i/DC24V/rpm:120

(7)电磁阀:4V110-06

(8)透明继电器:ARM2F-L/DC24V带灯

(9)调速阀:出气节流式

(10)磁性开关:D-C73L、D-A73L

(11)气缸:CDJ2B16-45MGPM16-75CDJ2KB16-45

(12)光电开关:E3Z-LS61

(13)电感传感器(搬运装置):LG8-1K

(14)电感传感器(刀具):LE4-1K

(四)搬运分拣单元

1、主要组成与功能

丝杠轴承、薄型气缸、气动手指、推料气缸、磁性传感器、废料存储器、工业导轨、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀组成,主要完成根据上一站的加工完成信号和废料信号,完成废料分拣、搬运任务。工件搬运到成品输送线上或搬运到废料盒处,摆台返回原位等待下一个工件。

(1)丝杠轴承:由直流控制,实现三个位置向左、中间、向右的运行。

(2)前臂单杆气缸:控制摆台前臂上下动作,由单向电控阀控制,电磁阀得电,前臂底下。

(3)电磁阀:用于控制各个气缸的升出、缩回动作。

(4)废料存储器:系统检测为废料的工件,分拣出来,由推料气缸将工件推入废料存储器内。

(5)气动手指:完成工件的夹取任务。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)电磁阀:4V110-064V120-064V130C-06

(4)调速阀:出气节流式

(5)磁性开关:D-C73LD-A73LZ73L

(6)气缸:CDJ2B16-30CY3RG20-600MDU25-50DM

(7)气动手指:MHZ2-16D

(8)浮动接头:SC-20-F/M6*1

(五)传送分拣单元

1、主要组成与功能

由直线皮带输送线、分拣料槽、变频器、三相交流减速电机、光电传感器、光纤传感器、颜色传感器、电磁阀、开关电源、按钮、I/O接口板、通讯接口板、电气网孔板等组成,主要完成将材料颜色不合格的工件分拣出来,同时将合格产品传送至下一站。

(1)直线皮带输送线:主要完成将物料输送到相应的位置

(2)分拣料槽:完成将材料颜色不合格的工件分拣出来

(3)分料气缸:将物料导入料槽,由单向电控气阀控制。

(4)变频器:控制交流电机,实现变频调速。

(5)三相交流减速电机:驱动传送带转动,由变频器控制。

(6)光电传感器:当有物料到放入时,给PLC一个输入信号。(接线注意棕色接"+"、蓝色接"-"、黑色接输出)。

(7)光电传感器:检测上一单元的物料。

(8)颜色传感器:物料经过时检测物料的颜色。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)变频器:FR-D720S功率:0.37KW

(4)三相交流减速电机:41K25GN-S3/4GN10K

(5)电磁阀:4V110-06

(6)调速阀:出气节流式

(7)磁性开关:D-A93L

(8)气缸:MSQB10R

(9)光电传感器:SB03-1K

(六)搬运安装单元

1、主要组成与功能

由平移工作台、塔吊臂、机械手、丝杠传动、工业导轨、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成将上站工件拿起放入安装平台,等待安装站将小工件安装到位后,将装好工件拿起放下站。

(1)机械手:与塔吊臂结合一起,用于夹取工件。

(2)齿轮齿条传动:完成平移工作台左右移动

(3)工业导轨:辅助平移工作台左右移动

(4)电磁阀组:用于控制各个气缸的升出、缩回动作。

(5)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(6)单杆气缸:由单向气动电控阀控制。当气动电控阀得电,气缸缩回,同时升降气缸下降与机械手爪组合完成工件的夹取。

(7)警示灯:系统上电、运行、停止信号指示。

(8)安装支架:用于安装提升气缸及各个检测传感器。

(9)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)电磁阀:4V110-06、4V120-06、4V130C-06

(4)调速阀:出气节流式

(5)磁性传感器:D-C73L

(6)单杆气缸:CDJ2B16-75

(7)气缸:CDM2B20-30CDU20-50DCDU20-90D

(8)气动手指:MHZ2-16D

(七)安装单元

1、主要组成与功能

由吸盘机械手、摇臂部件、旋转气缸、料仓换位部件、工件推出部件、真空发生器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成选择要安装工件的料仓,将工件从料仓中推出,将工件安装到位。

(1)吸盘机械手:用于真空原理吸取物料。

(2)摇臂部件:带动吸盘机械手前后摆动。

(3)旋转气缸:摇臂部件的执行机构。

(4)料仓换位部件:用于黑白工件的选择。

(5)工件推出部件:将黑白工件推出。

(6)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(7)单杆气缸1:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,进行料仓换位。

(8)单杆气缸2:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,将黑白小工件推出。

(9)安装支架:用于安装提升气缸及各个检测传感器。

(10)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(11)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)电磁阀:4V110-064V120-064V130C-06

(4)调速阀:出气节流式

(5)磁性传感器:D-C73L

(6)单杆气缸:CDJ2B16-60CDRQ2BS20-180C

(八)分类单元

1、主要组成与功能

由滚珠丝杠、滑杆推出部件、分类料仓、步进电机、步进驱动器、电感传感器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成按工件类型分类,将工件推入料仓。

(1)滑杆推出部件:用于将上站搬运过的物料推入相应的仓位里。

(2)分类料仓:存储机构。

(3)步进电机:分别控制X、Y两轴滚珠丝杆完成仓储位置选择。

(4)步进驱动器:步进电机的执行机构。

(5)电感传感器:用于X轴左限位。

(6)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接"-",棕色接"PLC输入端")。

(7)单杆气缸:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,同时将物料推出送至相应的仓储位。

(8)安装支架:用于安装拖链及各个限位开关。

(9)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

2、主要技术指标

(1)控制电源:直流24V/4.5A

(2)PLC控制器:三菱

(3)步进电机:42J1834-810

(4)步进电机驱动器:二相驱动输出,电流≥1A,细分≥12800步/圈

(5)电磁阀:4V110-06

(6)调速阀:出气节流式

(7)磁性传感器:D-C73L

(8)单杆气缸:CDJ2B16-45

(9)限位开关:V-155-1C25

(10)电感传感器:GKB-M0524NA

五、系统配置清单

| 序号 | 名称 | 规格 | 数量 | 单位 | 备注 |

| 1 | 工作台 | 900mm×500 mm框架;横槽铝型材台面;刹车脚轮;按钮板安装架;550*440*30mm网孔板 | 8 | 张 | |

| 2 | 上料检测单元 | FX3U-48MR(24路数字量输入/24路继电器输出) | 1 | 套 | 主站 |

| 3 | 旋转搬运单元 | FX3U-48MR(24路数字量输入/24路继电器输出) | 1 | 套 | |

| 4 | 加工检测单元 | FX3U-48MT(24路数字量输入/24路继电器输出) | 1 | 套 | |

| 5 | 搬运分拣单元 | FX3U-48MT(24路数字量输入/24路继电器输出) | 1 | 套 | |

| 6 | 传送分拣单元 | FX3U-48MR(24路数字量输入/24路继电器输出) | 1 | 套 | |

| 7 | 搬运安装单元 | FX3U-48MR(24路数字量输入/24路继电器输出) | 1 | 套 | |

| 8 | 安装单元 | FX3U-48MR(24路数字量输入/24路继电器输出) | 1 | 套 | |

| 9 | 分类仓储单元 | FX3U-48MT(24路数字量输入/24路继电器输出) | 1 | 套 | |

| 10 | 变频器模块 | 三菱D720 功率≥0.37KW | 1 | 台 | |

| 12 | 触摸屏模块 | TPC7062TX 7英寸,工业彩色触摸屏。 | 1 | 套 | |

| 13 | 电脑推车 | 钢木结构,采用0.8~1.5mm的优质冷轧钢板,表面经酸洗处理,磷化防腐孩儿后静电喷塑,表面磨沙效果。台面为防火、防水、耐磨高密度板 | 1 | 套 | |

| 14 | 工件 | 大工件(三种)、小工件(两种) | 1 | 套 | |

| 15 | 配套工具 | 内六角扳手、活动扳手,万用表、尖嘴钳,一字起子、十字起子,钟表螺丝刀、电铬铁,剪刀,镊子,工具箱,等 | 1 | 套 | |

| 16 | 静音气泵 | 1 | 台 | ||

| 17 | 连接气管 | φ4/φ6 | 1 | 套 | |

| 18 | 线缆及通讯线 | 1 | 套 | ||

| 19 | 说明书及软件 | 1 | 套 |

1、加工工件组:包括大工件(黑色、白色、金属)三种、小工件(黑色、白色)两种、废工件 1种。工件组可多次组装及拆卸。

2、配套提供实验所需的设备说明书、实训指导书及软件使用说明书。

3、配套工具:

| 序号 | 名称 | 数量 | 序号 | 名称 | 数量 |

| 1 | 双层专用工具箱 | 1 | 6 | 一字起子 | 1 |

| 2 | 内六角扳手 | 1 | 7 | 十字起子 | 1 |

| 3 | 活动扳手 | 1 | 8 | 钟表综合起子 | 1 |

| 4 | 30W电烙铁 | 1 | 9 | 焊锡丝 | 1 |

| 5 | 数字式万用表 | 1 |

5、电脑台架:钢木结构 1台

6、备品备件

| 序号 | 备品备件名称 | 型号及规格 | 数量 |

| 1 | 气动软管 | φ6 | 20米 |

| 2 | 三通接头 | φ6 | 5 |

| 3 | 单向节流阀 | M5 | 5 |

| 4 | 单向节流阀 | PT1/8” | 2 |

| 5 | 熔断器 | 3A | 10 |

| 6 | 熔断器 | 5A | 10 |

| 7 | 内六角螺丝 | M6x16 | 10 |

| 8 | 内六角螺丝 | M4x10 | 10 |

| 9 | 特制螺母 | M6 | 5 |

| 10 | 大工件黑色、白色、金属 | 各15 | |

| 11 | 小工件黑色、白色 | 各15 |

(一)实训项目

1、传感器应用技术实训

该系统所使用的传感器数量达四十多个,有电容式的、电感式的、光电式以及电磁式的,每一个都有着各自的特性、发挥着不同的作用,使系统得以可靠工作。学员可通过了解工作中各类传感器的工作特性来加强对这些传感器的感性认识,可使学员快速掌握所学知识。

2、气动应用技术实训

该系统上使用了大量的气动元件,包括多种电控气动阀、多种气动缸、气动夹爪、真空吸盘、真空发生器、过滤减速阀等。在学习这些气动元件时,不但可以单独学习每一种分离元件,而且还可以在学习时了解各种气动元件之间,以及气动元件与其它元件之间,如何配合起来并协调进行工作的。

3、PLC 编程实训

柔性自动化实训系统上八个单元,每个单元由一套PLC控制器单独控制,这使得柔性自动化生产实训装置可以分成若干完全独立的工作机构,使十几个学生可以同时进行学习,而且每个学员都有动手的机会。在该设备上学员不但可以学习PLC的各种技术,而且可以学习综合科技环境下PLC的多种应用。为灵活学习和掌握PLC的各方面知识提供了条件。

4、电气控制电路实训

柔性自动化实训系统有八个工作单元,其电控部分全部按照工业标准和习惯进行设计,并且提供设计图纸和说明书。学员在该设备上可学习电路原理图分析、PLC各I/O地址查对和设备电路连线方法。

5、机械系统调试实训

柔性自动化实训系统上的八个工作单元相对独立,在进行联机调试时,学员需调整单元与单元之间的协调关系,至系统可正常、可靠地运行。这对提高在校学生动手能力有极大帮助。

6、系统维护和故障检测技术实训

设备日常维护的内容和方法,以及系统常见故障分析、排除的方法。

(二)工作任务

1、柔性自动生产线单元的安装与调整

提供的设备功能部件和元器件装配柔性自动生产线:

(1)上料检测单元的安装与调整

(2)搬运单元的安装与调整

(3)加工与检测单元的安装与调整

(4)搬运分拣单元的安装与调整

(5)变频传送单元的安装与调整

(6)安装单元的安装与调整

(7)安装搬运单元的安装与调整

(8)分类单元的安装与调整

(9)柔性自动生产线实训装置安装与调整

2、气动系统的安装与调试

通过配置的气缸、电磁阀和磁性开关等气动控制元件,可完成下列气动技术的工作任务:

(1)气动方向控制回路的安装与调试

(2)气动速度控制回路的安装与调试

(3)摆动控制回路的安装与调试

(4)气动顺序控制回路的安装与调试

(5)气动横臂机械手装置的安装与调试

(6)气动机械手装置的安装与调试

(7)气动系统安装与调试

3、电气控制电路的安装和PLC编程

通过配置的PLC、变频器、步进电机、交流电机、指令开关和传感器等,可完成下列PLC应用技术工作任务:

(1)电动机正反转控制电路的连接与控制程序编写

(2)电动机变频调速控制电路的连接与控制程序编写

(3)步进电机驱动电路的连接与控制程序编写

(4)气动方向控制程序编写

(5)气动顺序动作控制程序编写

(6)气动机械手控制程序编写

(7)柔性自动生产线控制程序编写

4、柔性自动控制系统的安装与调试

通过调整的供料单元、搬运单元、加工与检测单元、搬运分拣单元、变频传送单元、安装单元、安装搬运单元、分类单元,可完成柔性自动生产线的安装、调试。

5.通过培训、考核,可考察的职业能力

(1)柔性自动生产线的组成、结构与连接

(2)控制系统及应用

(3)气动原理与控制技术应用

(4)PLC与编程方法

(5)变频器控制技术应用

(6)运动控制技术应用

(7)安装、连接、故障诊断与调试

八、配套教学资源(全室配一套)