1、测定和绘制滑动轴承径向油膜压力曲线,求轴承的承载能力。

2、观察载荷和转速改变时油膜压力的变化情况。

3、观察径向滑动轴承油膜的轴向压力分布情况。

4、了解径向滑动轴承的摩擦系数 f 的测量方法和摩擦特性曲线的绘制原理及方法。

二、 实验台的构造与工作原理

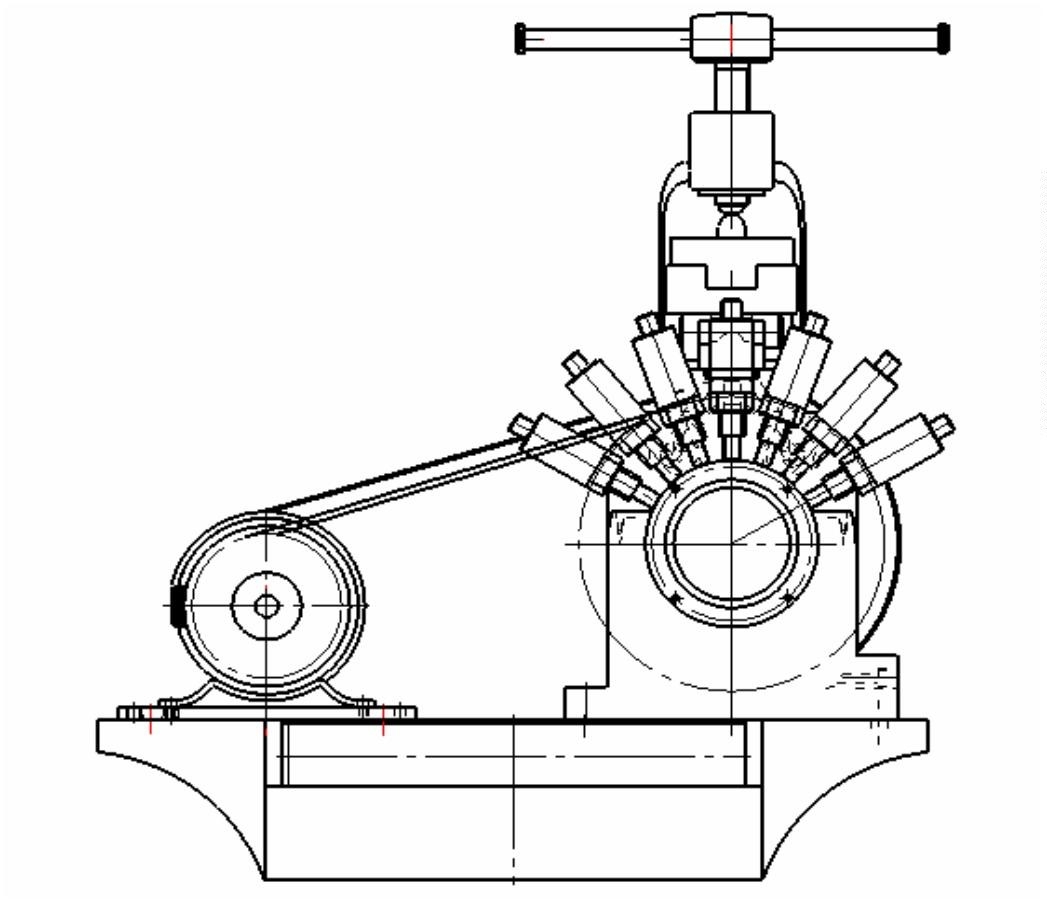

实验台的构造如图所示。

1、实验台的传动装置

由直流电动机通过 V 带传动驱动主轴沿顺时针(下图右侧为正面)方向转动,由单片机控制来实现轴的无级调速。本实验台轴的转速范围 3-400 转/分,轴的转速由操作面板上的显示屏直接读出,或由软件界面内的读数窗口读出。

2、轴与轴瓦间的油膜压力测量装置

轴的材料为 45 号钢,经表面高频淬火、磨光,由滚动轴承支承在箱体上,轴的下半部浸泡在润滑油中,本实验台采用的润滑油的牌号为0.32Pa.S。轴瓦的材料为锡青铜,牌号为 ZCuSn5Pb5Zn5(即旧牌号 ZQSn6-6-3)。在轴瓦的一个径向平面内沿圆周钻有 7 个小孔,每个小孔沿圆周相隔 20º,每个小孔联接一个压力传感器,用来测量该径向平面内相应点的油膜压力,由此可绘制出径向油膜压力分布曲线。沿轴瓦的一个轴向剖面装有两个压力传感器,用来观察有限长滑动轴承沿轴向的油膜压力情况。

3、加载装置

油膜的径向压力分布曲线是在一定的载荷和一定的转速下绘制的。当载荷改变或轴的转速改变时测出的压力值是不同的,所绘出的压力分布曲线的形状也是有所差异。转速的改变方法于前所述。本实验台采用螺杆加载,转动螺杆即可改变载荷的大小,所加载荷之值通过传感器检测,直接在面板显示屏上读出(取中间值)。这种加载方式的主要优点是结构简单、可靠,使用方便,载荷的大小可任意调节。

4、摩擦系数f 测量装置

径向滑动轴承的摩擦系数 f 随轴承的特性系数λ=ηn/p 值的改变而改变(η―油的动力粘度,n―轴的转速,p―压力,p=W/Bd,W―轴上的载荷,B―轴瓦的宽度,d―轴的直径,本实验台 B=120mm,d=60mm)如下图所示;目前市场上所有新型滑动轴承实验台结构均大同小异,老式滑动轴承实验台采用拉力计和液压泵供油系统,结构复杂、成本昂贵、实验过程也相对繁琐,新型滑动轴承实验台结构简单经济适用,但因不是采用液压系统供油一开机就处于润滑状态,所以在做摩擦特性曲线实验时只有液体摩擦区。

DBHD-C 液体动压滑动轴承实验台

一、主要技术参数:

1、实验轴瓦 内径d=60mm 长度 L=110mm

2、加载范围 0-1000N(100㎏)

3、摩擦力传感器量程 50N(5㎏)

4、压力传感器量程 0-0.6Mpa

5、加载传感器量程 2000N(200㎏)

6、主轴调速范围 2-400rpm、测速精度:±1转/分。

7、直流电机功率 500W

8、外形尺寸 650×450×460mm

9、重 量 52㎏

二、基本配置:

1、调速电动机1个;

2、管路压力传感器8个,载荷传感器1个,测力传感器1个,光电位移传感器1套。

3、弹性加载装置、测试数据装置一套,测试软件一套,

多媒体软件光盘一个,随机工具一套,使用说明书及指导书1套。

三、实验内容:

1、观察滑动轴承的结构,测量其径向油膜压力分布和轴向油膜压力分布;

2、测定其摩擦特征曲线,特别低转速能进行演示,能观察并计算油膜厚度。

四、性能特点:

1、可进行全自动检测;

2、对性能参数变化曲线进行自动绘制;

3、有压力油膜分布曲线的虚拟仿真;

4、摩擦状态的观察;

5、径、轴向油膜压力分布和摩擦特征曲线的实测;

6、采用弹性加载系统,能有效减小主轴轴颈的变形;

7、采用轴承钢承载环,有效地阻止了轴瓦变形并提高了检测数据的真实性;

8、采用平衡套的平衡系统,保证了轴瓦的平衡,调整方便快捷,提高了检测精度。

五、检测控制系统及教学分析软件内容和特点:

1、检测控制系统以AVR系列单片机组为核心,配有放大、滤波、抗干扰电路实现数据采集、放大、初步处理和数据通讯,以及电机控制等功能,该系统利用串口实现数据采集箱和电脑之间的信息通讯;

2、该实验台教学分析软件以AVR为开发平台,包括实验内容介绍、实验录像、参数可视化分析、实验结果分析等内容;

3、可以实时显示运动参数的实时变化曲线;

4、实验结果可以以文本形式保存,并可在网络上发送,便于网络化实验,使教师可在网上批改作业;

(软件页面)

六、造型及表面处理:

1、大气美观、实物感强、加工精细

2、金属外露件镀铬、其他表面防锈处理加喷塑

3、塑表面平整、光滑清、清洁无划痕和脱落斑点。