一、实训目的

(1) 了解单闭环直流调速系统的原理、组成及各主要单元部件的原理。

(2) 掌握单闭环直流调速系统的调试方法及电流截止负反馈的整定。

(3) 加深理解转速负反馈在系统中的作用。

(4) 能对一些常见故障进行分析与处理。

二、实训所需挂件及附件

| 序号 | 型 号 | 备 注 |

| 1 | GDQ01电源控制屏 | |

| 2 | DK03晶闸管主电路 | |

| 3 | DK04三相晶闸管触发电路 | |

| 4 | DK06 电机调速控制电路I | |

| 5 | DQ29-2 可调电阻器 | |

| 6 | DQ03-1电机导轨﹑测速系统及数显转速表 | |

| 7 | DQ07-1 直流发电机 | |

| 8 | DQ09 直流并励电动机 | |

| 9 | 慢扫描示波器 | 自备 |

| 10 | 万用表 | 自备 |

三、实训线路及原理

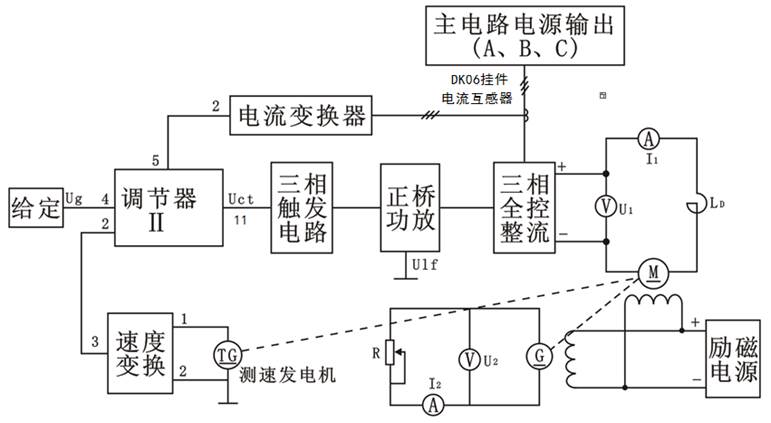

图4-2带电流截止负反馈的转速单闭环直流调速系统(Ld=200mH,R=2250Ω)

转速单闭环直流调速系统是将反映转速变化的电压信号作为反馈信号,经“速度变换”后接到“电流调节器”的输入端,与“给定”的电压相比较,经放大后,得到移相控制电压UCt,用作控制整流桥的“触发电路”,触发脉冲经功率放大后加到晶闸管的门极和阴极之间,以改变“三相全控整流”的输出电压,这就构成了速度负反馈闭环系统。电机的转速随给定电压变化,电机最高转速由“电流调节器”的输出限幅所决定。在本系统中 “电流调节器”可采用PI(比例积分)调节器或者P(比例)调节器,当采用P(比例)调节器时属于有静差调速系统,增加“调节器Ⅱ”的比例放大系数即可提高系统的静特性硬度。为了防止在启动和运行过程过程中出现过大的电流冲击,系统引入了电流截止负反馈。由“电流反馈与过流保护(FBC+FA)”取出与电流成正比的电压信号(FBC+FA的“2”端),当电枢电流超过一定值时,将“电流调节器”的“5”端稳压管击穿,送出电流反馈信号进入“电流调节器”进行综合调节,以限制电流不超过其允许的最大值。

四、实训内容

(1) 三相晶闸管触发电路的调试。

(2) 测定和比较直流电动机开环机械特性和转速单闭环直流调速系统的静特性。

(3) 整定电流截止负反馈的转折点,并检验电流负反馈效应。用慢扫描示波器观察和记录系统加入电流截止负反馈后,突加给定启动时电流Id和转速n的波形。

五、实训方法

(1) DK03和DK04上的“触发电路”调试见第三章实验七。

(2) 直流电机开环机械特性的测定

① 按图4-2分别将主回路和控制回路接好线。DK04上的移相控制电压Uct由DK06挂件上的“给定”输出Ug直接接入,直流发电机接负载电阻R(R接2250Ω:将两个900Ω并联之后与两个900Ω串联),Ld用DK03上200mH,将给定的输出调到零。

② 先闭合励磁电源开关,按下GDQ01“电源控制屏”启动按钮,使主电路输出三相交流电源,然后从零开始逐渐增加“给定”电压Ug,使电动机转速慢慢升高并使转速 n 达到1200r/min。

③ 改变负载电阻R的阻值,使电机的电枢电流从额定电流Ied直至空载,测量并记录数据于下表:

| n(r/min) | |||||||

| Id(A) |

①移相控制电压Uct调节范围的确定

直接将DK06“给定”电压Ug接入DK04移相控制电压Uct的输入端,”三相全控整流”输出接电阻负载R,用示波器观察Ud的波形。当正给定电压Ug由零调大时,Ud将随给定电压的增大而增大,当Ug超过某一数值Ug'时,Ud的波形会出现缺相的现象,这时Ud反而随Ug的增大而减小。一般可确定移相控制电压的最大允许值Uctmax=0.9Ug',即Ug的允许调节范围为0~Uctmax。如果我们把给定输出限幅定为Uctmax的话,则“三相全控整流”输出范围就被限定,不会工作到极限值状态,保证六个晶闸管可靠工作。记录Ug'于下表中:

| Ug'(V) | |

| Uctmax=0.9Ug'(V) |

② 调节器的调零

将DK06中“调节器Ⅱ”所有输入端接地,用导线将“9”、“10”短接,使“调节器Ⅱ”成为P (比例)调节器。调节面板上的调零电位器RP3,用万用表的毫伏档测量“调节器Ⅱ”的“11”端,使调节器的输出电压尽可能接近于零。

③ 调节器正、负限幅值的调整

把“调节器Ⅱ”的“9”、“10”端短接线去掉,此时调节器Ⅱ成为PI (比例积分)调节器,然后将DK06挂件上的给定输出端接到调节器Ⅱ的“4”端,当加一定的正给定时,调整负限幅电位器RP2,使“调节器Ⅱ”的输出电压为最小值,当调节器输入端加负给定时,调整正限幅电位器RP1,使之输出正限幅值为Uctmax。

④ 转速反馈系数的整定

直接将“给定”电压Ug接DK04的“移相控制电压Uct”的输入端,“三相全控整流”电路接直流电动机负载,Ld用DK03上的200mH,输出给定调到零。

打开励磁电源开关,按下启动按钮,从零逐渐增加给定,使电机提速到n =150Or/min,调节“速度变换”上转速反馈电位器RP1,使得该转速时反馈电压Ufn=+6V,这时的转速反馈系数α =Ufn/n =0.004V/(r/min)。

(4) 转速负反馈单闭环直流调速系统调试及闭环静特性的测定。

① 按图4-2接线(电流变换器的电流反馈输出端“2”不要接),在本实验中,DK06的“给定”电压Ug为负给定,转速反馈电压为正值,将“调节器Ⅱ”接成PI(比例积分)调节器。直流发电机接负载电阻R(R接2250Ω:将两个900Ω并联之后与两个900Ω串联),Ld用DK03上200mH,给定输出调到零。

② 直流发电机先轻载,从零开始逐渐调大“给定”电压Ug,使电动机的转速接近n=l200r/min。

③ 由小到大调节直流发电机负载I,测出电动机的电枢电流Id和电机的转速n,直至Id=Ied,即可测出系统静态特性曲线n =f(Id)。

| n(r/min) | |||||||

| Id(A) |

三相220V交流电A相,B相,C相经过DK06上的“电流互感器”对应连接到DK03上的主电路输入,电流变换器的输出“TA1、TA2、TA3”无需接(内部已接到电路板),把电流变换器的电流反馈输出端“2”接到“调节器Ⅱ”的输入端“5”,从零开始逐渐调大“给定”电压Ug,使电动机的转速接近n=l200r/min;由小到大调节直流发电机负载I,使主回路电流升至1A。调整电流反馈单元(FBC+FA)中的电流反馈电位器RP1,使电流反馈电压“If”逐渐升高直至将“调节器Ⅱ”的输入端“5”连接的稳压管击穿,此时电动机的转速会明显降低,说明电流截止负反馈环节已经起作用。IN即为截止电流。停机后可突加给定启动电动机。

① 动态波形的观察。先调节好给定电压Ug,使电动机在某一转速下运行,断开给定电压Ug的开关S2。然后突然合上S2 ,即突加给定启动电动机,用慢扫描示波器观察和记录系统加入电流截止负反馈后的电流Id和转速n的动态波形曲线。

② 测定挖土机特性。具有电流截止负反馈环节的转速负反馈单闭环直流调速系统的静特性是挖土机特性,其测定方法如下:逐渐增加给定Ug,使电动机转速接近n=l200r/min,由小到大调节直流发电机负载I,使主回路电流升至1A,记录额定工作点的数据。然后继续改变负载R使电流超过截止电流,转速下降到接近于零为止。记录几组转速和电流的数据,可画出挖土机特性。

| n(r/min) | |||||||

| Id(A) |

(1) 根据实验数据,画出直流电动机开环机械特性。

(2) 根据实验数据,画出转速单闭环直流调速系统的闭环静特性。

(3) 计算并比较机械特性和静特性的静差率S。

七、注意事项

(1) 电机启动前,应先加上电动机的励磁,才能使电机启动。

(2) 在系统未加入电流截止负反馈环节时,不允许突加给定,以免产生过大的冲击电流,使过流保护动作,实训无法进行。

(3) 通电实验时,可先用电阻作为整流桥的负载,待确定电路能正常工作后,再换成电动机作为负载。

(4) 在连接反馈信号时,给定信号的极性必须与反馈信号的极性相反,确保为负反馈,否则会造成失控。

(5) 直流电动机的电枢电流不要超过额定值使用,转速也不要超过1.2倍的额定值。以免影响电机的使用寿命,或发生意外。

(6) DK04挂件上的“给定”、DK06之间不共地,所以实训时须短接DK04与DK06的地。