什么是智能型带传动实验台?

智能型带传动实验台是一种集现代传感技术、自动控制技术以及数据处理技术于一体的实验装置。它能够模拟带传动系统的工作状态,并通过集成化的控制系统实时监控并调节实验参数,以实现对带传动性能的精确测量和分析。这种实验台通常包括电机驱动、带轮、传感器、数据采集系统和人机交互界面等部分。

智能型带传动实验台的特点

1. 自动化控制:通过编程设定实验条件,智能型带传动实验台能够自动完成复杂的带传动实验,减少人为误差,提高实验的准确性和重复性。

2. 实时监测:配备有多种传感器,能够实时监测带速、张力、扭矩等关键参数,为研究人员提供详尽的数据支持。

3. 数据分析:内置的数据处理软件可以对收集到的数据进行快速分析,生成图表和报告,帮助学生和研究者深入理解带传动的动态特性。

4. 用户友好:智能型带传动实验台通常具有简洁直观的操作界面,使得初学者也能轻松上手,快速掌握实验技能。

5. 安全可靠:实验台设计考虑了操作安全,采用了多重保护措施,确保实验过程中的安全。

智能型带传动实验台的应用

智能型带传动实验台广泛应用于高等院校的机械工程、动力工程等相关专业的教学和科研中。它不仅能够帮助学生更好地理解带传动原理,还能够让他们亲身体验现代测试技术的魅力。此外,该实验台也是企业研发新产品、测试材料性能的理想工具。

结语

智能型带传动实验台作为一种新型的教学和研究工具,它的出现极大地推动了机械传动领域的技术进步和教学方法的创新。通过这样的实验平台,学生和工程师可以在一个控制精准、数据可靠、操作便捷的环境中开展工作,这不仅有助于提高他们的专业技能,也为未来的机械设计和制造奠定了坚实的基础。随着科技的不断发展,我们有理由相信,智能型带传动实验台将在培养新一代机械工程师的道路上发挥越来越重要的作用。

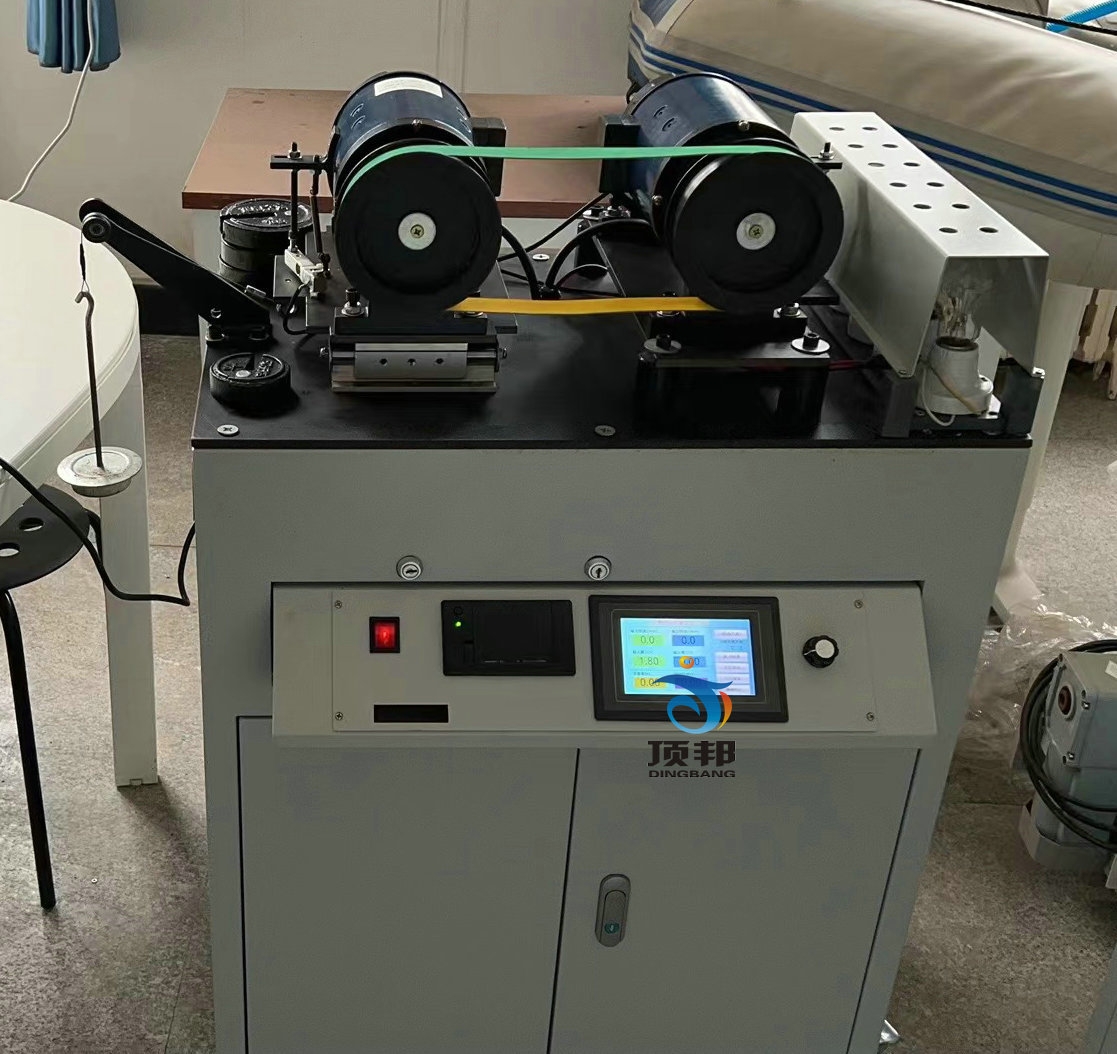

DB-LG13 智能型带传动实验台

DB-LG13智能型带传动实验台是广泛应用的一种传动,其性能试验为(机械设计)教学大纲规定的必做实验之一,也是产品开发中的一项重要鉴别手段。本实验台的完善设计保证操作者用最简单的操作,同时又概念形象的获得滑动曲线及传动的效率曲线。由于采用直流电机为原动机及负载,具有无级调速功能,使得本实验台可在操作者希望的任意转速条件下进行实验。加载载荷的调节方式完全为数字控制,因此可进行PLC编程程控,使得实验操作过程更加方便简洁。在实验台的控制箱中设计了专用的软件,使本实验台具有数据采集、数据处理、显示、保持、记忆等多种人工智能。并可与PC机对接(本实验台已备有接口),这时可自动显示并打印输出实验数据及实验曲线。

主要技术参数

1.直流电机功率:2台×375W 额定转矩:T=2.38N·m

2.主动电机调速范围: 0~1500转/分

3.直流调速器1个:采用PWM脉宽调制技术,输出电压 0~ 220VDC,输出电流 6ADC

4.测力矩传感器量程5Kg,精度: 0.02%;

5.光电测速编码器2个:分别检测主、从动电机的转速,光栅角度位移传感器量程≥60栅/转

6.平带轮:D1=D2=120 圆带轮:D1=D2=100 三角带轮D1=D2=120 实验台尺寸:长×宽×高=840×650×1100

7.加载装置 1套:具有多级加载,负载变动范围:0~360W,随带传动负载的逐级增加,计算机能根据软件自动进行数据处理与分析,并输出滑动曲线、人工计算效率曲线和自动显示其它数据。

8.数据采集系统套:具有两路模拟量输入通道和两路数字输人通道

9.电源:AC 220V±10%、50Hz

10.控制电压:安全控制电压 DC 24V, 4.5A,带自动短路保护功能;

11.使用环境:温度-10℃~+40℃, 相对湿度<85%(25℃) , 海拔<4000m(防尘防潮);

12.标准砝码:1Kg/个 共4个

13.采用5寸触摸液晶显示屏,PLC编程控制可自动显示全部运动数据及运动曲线,可同时显示 N1、 N2、 M1、 M2 的适时值,并自带热敏数据打印。

14.通过数码显示面板读数或计算机测试分析软件进行皮带滑差率和传动效率。

15.转速及转矩检测分别使用光电传感器和测力传感器检测,参数送检测系统检测并显示;

16.皮带张紧方式:定距方案和定力张两种

可更换不同直径的平皮带轮和三角带轮,做不同带传动的实验。

17.结构特点

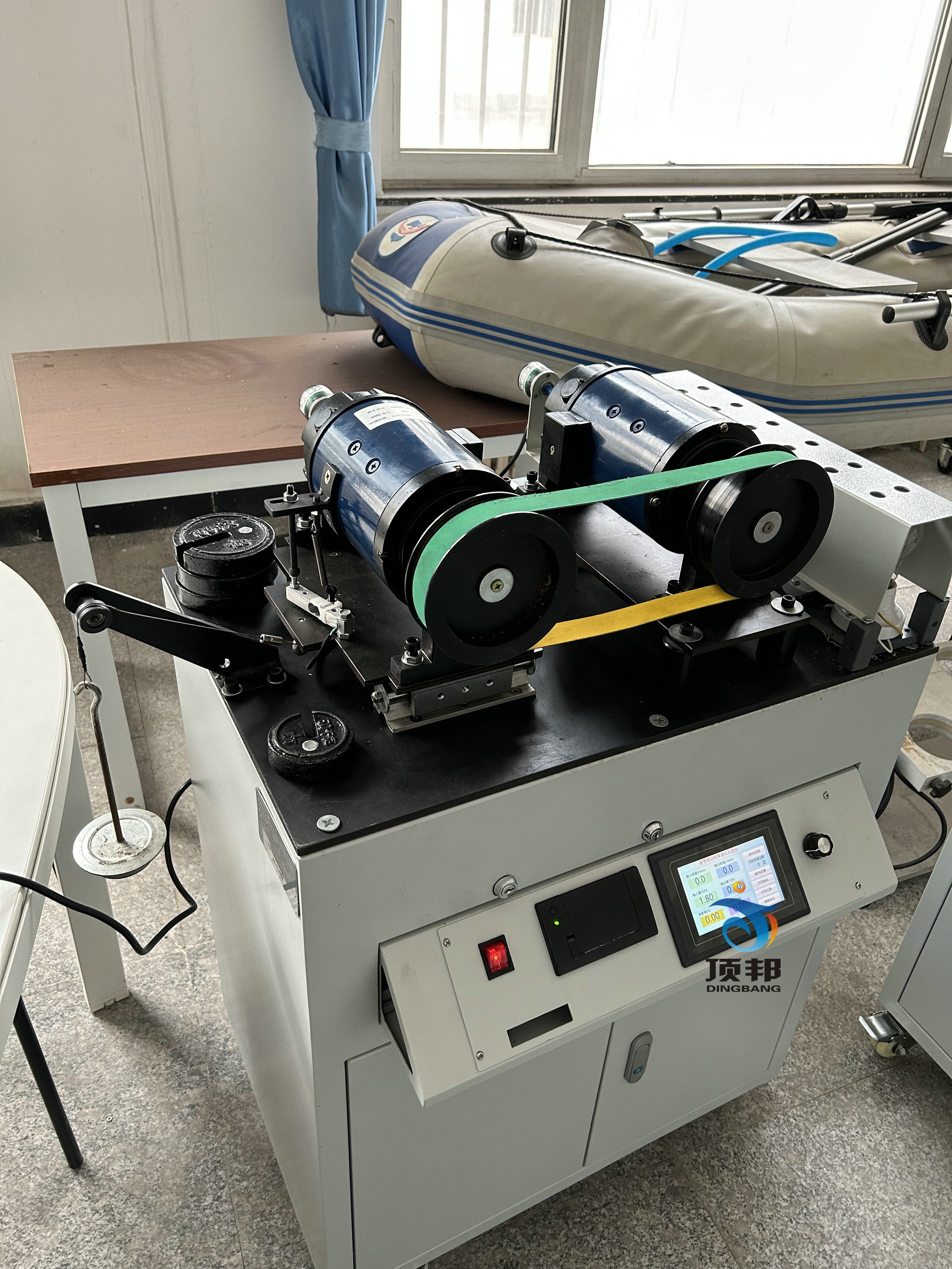

1、机械结构:

智能型带传动实验台采用了砝码定力张紧和螺杆中心距两张紧方式,驱动电机被2个高精度的直线轴承支撑,配合精加工的直线导轨可灵活施加实验前的带轮预拉力,而且结构简单、紧凑。在安装底板下面悬挂有钢丝固定支架,直线轴承上面有一支撑板,支撑板将电机和直线轴承连接起来,两根导轨与2个轴承分别与电机底板连接成一整体可保证移动平稳。电机底板侧面安装有砝码支架,当加砝码时可使电机向左移动给传动带施加预拉力。左边电机为驱动电机,右边电机为负载用电机)电机,驱动电机旋转过程中带动发电机发电,发电机负责为右边负载灯泡供电。负载灯泡消耗发电机功率。在

电机底板和底座上分别张有压力传感器可直接测量电机的力矩。另外在两电机另一轴安装有光电编码器可通过光电测速器实时测量电机运行时的速度。

对原动机,由单片机调速装置供给电动机电枢以不同的端电压,实现无级调速。

对发电机,当原动机在一速度下稳定运转时,在控制面板上按“向上”按钮,每按一次,使发电机负载增加一次,电枢电流增大,随之电磁转矩也增大,即发电机的负载转矩增大,实现了负载的改变。

两台电机均匀为压支承,当传递载荷时,作用于电机定子上的力矩M1(主动电机力矩)、M2(从动电机力矩)通过电机悬臂杠杆迫使压杆作用于压力传感器,传感器输出的电信号正比与M1、M2的原始信号。

2、检测系统

测试系统简介

整个系统以高性能的AVR单片机Mega64为核心,完成对数据的调理、采集、参数显示、键盘输入以及将数据发送到PC机端软件处理等任务。

灯泡负载:通过调整负载(灯泡)消耗的功率来改变系统的载荷,负载消耗的功率大小由灯泡的明暗指示,直观明了;

直流电机调速器:用于调整电机的转速,采用PWM(脉冲宽度调制)方式控制,电机的运行平稳安静,噪音小,安全可靠。

键盘,液晶显示屏:人机接口,与检测系统进行交互,查看所有参数,设置系统载荷等。

测试原理:

在直流电机和发电机的一端分别装有2个光电编码器,电机旋转时带动编码器主轴切割光电传感器的光束,产生两路脉冲信号(n1,n2),整形后送入单片机在单位时间内进行计数,可得到每分钟的转速,2个速度的差值即带传动的滑差;2个压力传感器分别检测直流电机的扭矩(M1),发电机的扭矩(M2),压力传感器输出为微弱的模拟信号经过放大后送入单片机进行模数转换(A/D),再进行相应的数据处理即得到扭矩值。