教学重点:机械加工工艺过程及其组成

教学难点:机械加工工艺过程及其组成

教学方法:讲授法

教学时数:4学时

教学内容:

1.1制造与制造技术

1.1.1 制造业的产生和发展

制造业是将可用资源与能源通过制造过程转化为可供人们使用或利用的工业品或生活消费品。

1.1.2 制造系统

1.制造系统的定义和内涵

制造系统的基本定义——制造过程及其所涉及的硬件包括人员、生产设备、材料、能源和各种辅助装置以及有关的软件,再加上制造理论、制造技术(制造工艺和方法)和制造信息等就组成了具有特定功能的有机整体。---机械加工系统是一个典型的制造系统。

2.制造系统的构成及功能 3.制造系统的物料流、信息流和能量流

1.1.3 制造过程

1、生产过程

根据产品设计信息将制造资源(原材料、劳动力、能源)转化为有形产品或财富的过程——生产过程

2.生产系统

1.1.4 制造技术

制造技术——以制造一定质量的产品为目标,研究如何以最少的消耗、最低的成本和最高的效率进行产品制造的综合性技术,是完成的,制造活动所施行的一切手段的总和。广义理解制造技术,狭义理解制造技术。

1.2 机械制程过程概述

1.2.1 概述

(导入)机械产品的制造是一个包含产品开发、设计、生产、检验、经营和售后服务等多个环节和过程的系统工程。其中的核心是产品的生产制造,它是将产品设计的信息转化为产品的关键,直接影响产品质量。

工艺过程——在制造过程中,零件毛坯的制造、零件的加工、产品的装配等直接改变原材料(毛坯)的形状、尺寸、相对位置和性能的过程。

1.2.2机械零件制造工艺方法与分类

根据工件加工后,在质量上有无变化及变化方向(增加或减少)可将制造工艺方法分为:

(1)变形加工法(△m=0)常用的变形加工法有:铸造、锻压、冲压、粉末冶金、注塑成形等。

(2)去除加工法(△m<0)材料去除法是目前机械零件的主要制造方法。

(3)结合加工法(△m>0)

1.2.3 机械加工工艺过程及其组成

1.工艺过程的概念

工艺过程——凡是直接改变生产对象的形状、尺寸、表面质量、物理机械性能以及决定零件相互位置关系等,使其成为成品或半成品的过程。包括:零件加工工艺过程和装配工艺过程

工艺规程:把合理的工艺过程以技术文件的形式规定下来,作为指导生产的依据,即工艺规程。

2、工艺过程及其组成

每个零件的机械加工工艺过程都是由若干个基本单元组成,该组成单元称作工序。每一工序又分若干步骤即工步、安装、工位和走刀。

(1)工序 指由一个或一组工人在同一台机床或同一个工作地,对一个或同时对几个工件所连续完成的那一部分工艺过程。工作地、工人、工件与连续作业构成了工序的四个要素,若其中任一要素发生变更,则构成了另一道工序。

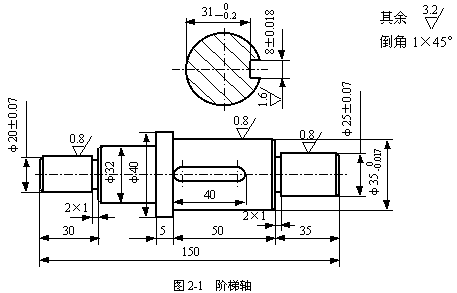

一个工艺过程需要包括哪些工序,是由被加工零件的结构复杂程度、加工精度要求及生产类型所决定的,如图2-1所示的阶梯轴。

(2)安装工件每经一次装夹后所完成的那部分工序称为安装。如第2、3及5工序中,须经过两次安装才能完成其工序的全部内容。

(3)工位 当采用多工位夹具或多轴(多工位)机床时,使工件在一次安装中先后经过若干个不同位置顺次进行加工。则工件在机床上占据每一个位置所完成的那部分工序称为工位。如果一个工序只有一次安装,该安装又只有一个工位,则工序内容就是安装内容,同时也是工位内容。

(4)工步 在工件被加工表面(或装配时的连接表面)、加工(或装配)工具和切削用量都不变的情况下,所连续完成的那一部分工序内容。在一个工步内,若有几把刀具同时加工几个不同表面,称此工步为复合工步。采用复合工步可以提高生产效率。

(5)走刀 每次工作进给所完成的工步称为一次走刀。

1.2.4 机械装配工艺过程

机械装配过程是指将组成机器的全部零、部件按一定的精度要求和技术条件连接与固定在一起,构成合格机械产品的过程。

机械装配工作包括:组装、部装、总装、调试、检验、平衡、试车、涂装与包装等工作。

1.2.5 机械制造生产类型及其工艺特点

1.生产纲领

企业根据市场要求和自身能力决定生产计划。在计划期内应当生产的产品数量称为生产纲领。计划期通常为一年,零件的年生产纲领N按下式计算: N = Q n(1+α+β)

式中 Q-产品年产量(件/年);

n-每台产品中该零件数量(件/台);

α-备品率(%);

β-废品率(%)。

2.生产类型

生产类型——是指企业(或车间)生产专业化程度的分类。主要根据产品的生产纲领,并考虑产品的体积、重量和其他特征,生产类型一般可分成:单件小批量生产、中批量生产和大批大量生产。

本次课总结:本次课主要讲述了机械制造的定义以及工艺规程的特点,同学们重点掌握什么是工序、工步、安装、工位和走刀。

| 课程名称 | 机械制造技术基础 | 课程类型 | 学科基础课 | 课程学时 | 64 |

| 授课专业 | 机械工程类 | 开课学时 | 58(未含实验6) | 本章学时 | 10 |

| 章节名称 | 第3章 切削过程及控制 | ||||

| 目的与要求 |

了解和掌握金属切削变形的基本规律 掌握切削力的计算方法 了解刀具磨损的机理、合理选择刀具耐用度 掌握合理选择刀具几何参数与切削用量的方法 |

||||

| 教学内容 |

1、金属切削变形过程 2、切削力的计算 3、刀具磨损和刀具耐用度 4、工件材料的切削加工性 5、切削液的合理选用 6、刀具的几何参数与切削用量的合理选择 7、磨削过程及磨削机理 |

||||

| 重点与难点 |

本章重点:金属切削变形的基本规律及应用(金属切削变形过程、切削力的计算、刀具耐用度的合理选择、改善工件材料的切削加工性和切削用量的合理选择) 难点:金属切削变形的基本规律的分析和应用 |

||||

| 教学手段 | 理论教学与实验教学相结合,与课程设计、生产实习等实践教学相结合。 | ||||

| 课后记 | 研究、掌握并能灵活应用金属切削基本理论, 对有效控制切削过程、保证加工精度和表面质量,提高切削效率、降低生产成本,合理改进、设计刀具几何参数,减轻工人的劳动强度等有重要的指导意义。 | ||||

| 课后习题 | 思考题三与习题三 | ||||

相关产品:

| 机械陈列柜 |